전기차 일체형 차체 제조기술(기가캐스팅)

이봉현 전기수소차 PD KEIT

김세훈 책임 KATECH

강규호 선임 KEIT

• 기가캐스팅은 테슬라가 도입한 대형 알루미늄 주조 기술로서 전기차 차체 모듈의 작은

부품들을 통합해 하나의 큰 부품으로 주조하는 혁신적인 제조 방식이며, 제조 공정의

간소화, 부품 수 감소, 생산 효율성 증대, 차량 경량화 및 주행거리 향상 등 다양한 장점이

있다.

• 기가캐스팅 기술은 자동차 제조업계의 효율성 개선, 비용 절감 필요성, 환경 규제 대응

및 배터리 팩 가격 증가 문제 해결을 위해 일체형 부품의 필요성이 증가하면서

도입되었다. 현재 테슬라 외에 중국의 많은 전기차 업체와 토요타, 볼보, 현대자동차그룹

등에서 기술을 개발·적용하였거나 도입 예정이다.

• 초기 고압 다이캐스팅 설비 및 부대설비에 대한 상당한 투자 비용 부담이 있으며, 결함

발생률 등의 품질 관리 및 검사에 대한 노력이 필요하다. 또한 대형 금형의 제조 비용

등의 문제로 설계 변경의 유연성 저하 및 소재의 탄소배출 저감 노력 등의 문제를 개선할

필요가 있다.

• 기가 프레스 및 관련 기술은 대형 제품의 제조 공정에서 더 적은 재료와 에너지 사용을

가능하게 하여 탄소 발자국을 줄이는 동시에 폐제품의 재활용이 비교적 용이해 환경적

영향을 최소화하는 중요한 역할을 할 것으로 기대된다. 향후 지속적인 기술 발전을 통해

항공우주, 조선, 건축, 철도, 방위산업 등 대형 부품이 요구되는 다양한 산업에 적용될

것으로 기대된다.

목차

1 전기차 일체형 차체 제조기술(기가캐스팅) 개요

2 기가캐스팅 기술의 출현 배경

3 기가캐스팅이 자동차산업에 미치는 영향

4 기가캐스팅의 한계와 도전

5 결론

출처 및 참고자료

연관글 모음

1 전기차 일체형 차체 제조기술(기가캐스팅) 개요

현대 사회에서 지속 가능한 개발과 환경 보호는 그 어느 때보다 중요한 과제로 떠오르고 있다. 이러한

시대적 요구에 부응하면서도 경제적 효율성을 추구하는 공정 기술의 발전은 산업계에 혁신적인 변화를

가져오고 있다. 이러한 맥락에서 테슬라의 기가캐스팅 기술을 활용한 전기차 일체형 차체 제조기술은

자동차산업의 패러다임을 완전히 변화시켜 글로벌 완성차 업체들에게 기가캐스팅 기술을 강제하고

있는 상황이다.

기가캐스팅(또는 기가프레스)은 전기차 제조기업인 테슬라에 의해 발표된 대형 알루미늄 주조 기술로,

6,000톤급 이상의 고압 다이캐스팅 장비를 활용하여 차량의 프레임을 하나의 큰 부품으로 주조하는

공법이다. 전통적인 자동차 제작 방식은 수많은 작은 프레스 부품을 용접/접합하는 복잡한 공정을

거쳐 차체를 완성하는 데 반해, 기가캐스팅은 이러한 공정을 간소화하고 부품 수를 대폭 감소시켜

생산 효율성을 증대하는 방식이다. 또한 기가캐스팅의 기술적 중요성을 넘어 이 기술의 적용이 차량

경량화로 이어지고 연료 효율성 향상 및 전기차 배터리 수명 연장 등 다양한 환경적 이점도 제공한다.

이와 같은 이유로 기가캐스팅은 자동차산업뿐 아니라 항공, 운송, 건축 분야와 같이 대규모 구조물

제작이 요구되는 다양한 산업 분야에 응용 가능성을 가지고 있어서 새로운 세대의 제조기술로 주목받고

있다. 생산성, 환경적 지속 가능성, 안전성 등을 종합적으로 고려해 볼 때 기가캐스팅 기술은 단순한

산업 트렌드를 넘어 미래 제조산업의 핵심 동력으로 자리 잡을 중요한 기술이다.

그림 1. 12,000톤 다이캐스팅 머신

출처: LK Machinery 社

본고에서는 차체 제조 공정에서의 기가캐스팅 기술과 그 출현 배경, 자동차산업에 끼치는 영향, 그리고

기가캐스팅 기술의 한계와 문제점, 산업 분야별 잠재적 활용 가능성에 대해 논의해 보고자 한다.

2 기가캐스팅 기술의 출현 배경

기가캐스팅 기술의 출현은 무엇보다 자동차 제조업계의 효율성 개선과 비용 절감의 필요에 의해

비롯되었다. 전통적인 차량 제조 공정에서는 수많은 소형 부품을 조립하여 차체를 형성하는 데 많은

시간과 노력 그리고 비용이 소모되었다. 또 전기차의 일 충전 주행거리 증가를 위해 배터리 용량이

증가되는 추세이고, 그에 따른 배터리 팩 가격의 상승 역시 문제가 되고 있다.

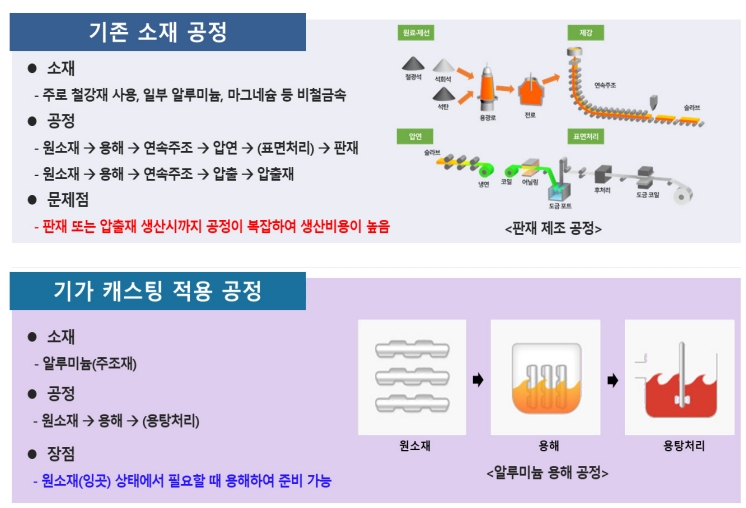

그림 2. 기존 차체 공정과 기가캐스팅 공정 비교

경량화 및 연비(전비) 개선 등 환경 규제에 대응하기 위한 차량 설계의 변화도 기가캐스팅 기술의

출현에 한몫했다. 특히 전기차의 경우 배터리 무게를 지탱하고 차량 경량화를 실현해야 하는 등의

도전이 있었다. 이러한 문제를 해결하기 위해 통합된 일체형 부품의 필요성이 부각되었고, 그 과정에서

대형 부품의 주조가 가능한 기가캐스팅 기술이 주목받게 되었다.

나아가 기가캐스팅 기술은 차량의 안정성과 강성을 향상시킬 뿐만 아니라 생산 공정에서 조립 과정을

줄임으로써 생산성을 높이고 제조 복잡성을 감소시킬 수 있는 잠재력을 지니고 있다. 이는 대량생산이

필수적인 자동차산업에 혁신을 가져오는 계기가 되었다.

기가캐스팅 공정이 차체 제조 공정에 가져오는 변화를 좀 더 상세히 살펴보자. 소재 공정을 보면,

기존엔 주로 철강 판재나 알루미늄 판재 등이 차체 생산에 사용되었다. 이는 중간재인 판재를 생산할

때까지 연속주조(continuous casting)를 통한 슬라브(slab) 제조, 압연, 어닐링(annealing),

표면처리 등 복잡한 과정을 거치게 된다는 의미다. 반면에 기가캐스팅 공정에서는 알루미늄 합금

소재를 용탕에 녹이고 용탕처리를 통해 이물질을 제거하는 것으로 준비가 완료된다.

그림 3. 소재 및 소재 공정의 변화

출처: 한국자동차연구원

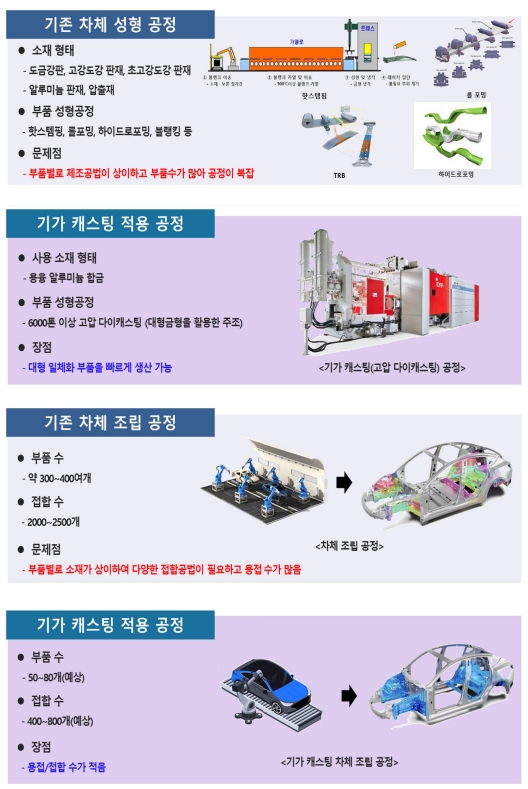

이렇게 준비된 금속 판재는 부품을 만들기 위해 핫스탬핑(Hot Stamping), 롤포밍(Roll Forming),

하이드로포밍(Hydroforming), 프레스 등 다양한 공법 중 재료의 강도, 부품의 형태, 크기 등을

고려하여 적절한 성형 공정이 선택되어 부품으로 제조된다. 이렇게 제조된 부품들은 수~수십 개씩

용접/접합을 거쳐 15개 내외의 모듈로 제작되는 공정을 거치게 된다. 기가캐스팅에서는 용융된

알루미늄 합금 소재를 대형 금형에 고속·고압으로 주입해 일체화된 모듈 형태를 지닌 부품으로 단번에

제조된다. 여러 개의 부품을 용접/접합하는 과정이 생략되기 때문에 공정비용 절감은 대부분 이

공정에서 일어나게 된다.

모듈화된 부품은 최종 조립라인에서 점용접(Spot Welding), 리벳팅(Riveting), 클린칭(Clinching),

본딩(Bonding) 등 다양한 접합 공정을 통해 차체로 완성된다.

그림 4. 부품 성형과 차체 조립 공정에서의 변화

출처: 한국자동차연구원

3 기가캐스팅이 자동차산업에 미치는 영향

2020년 3월 미국 캘리포니아 공장에서 처음으로 테슬라 모델Y의 리어 언더바디(rear underbody)

적용부터 시작된 기가캐스팅 기술은 중국 상하이, 독일 베를린, 미국 텍사스 기가팩토리로 확대

적용되었다. 이 기술에 조립 시간과 공정 수 감소, 차체 구조 안정성 강화, 차체 생산 비용 절감 효과

등이 있음이 명확해지자 현재 토요타, 폭스바겐, 볼보, 상하이자동차, 샤오펑 등의 해외 완성차

업체뿐만 아니라 국내 현대자동차에서도 적용하고 있거나 도입을 발표하는 실정이다.

테슬라의 기가캐스팅 부품 확대

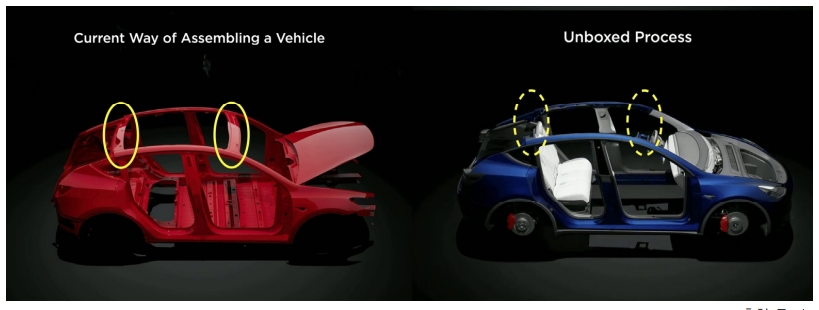

2023년 3월 테슬라는 차량을 6개의 모듈화된 파트로 나누어 제조하는 언박스드 프로세스(unboxed

process)라는 신공정에 대해 발표했다. 기존 차량은 차체를 조립한 후 파워트레인과 내외장을

조립하는 일련의 공정을 통해 제조된다. 그러나 이 새로운 공정은 전·후방 모듈, 양쪽 사이드

스트럭처(side structure), 플로어(floor), 기타 무빙 파트(moving parts)로 나누어 조립한 후 최종

조립하는 공정을 따른다. 이를 통해 생산시간은 30%, 공장 면적은 40%, 공정비용은 50%까지 절감

가능할 것으로 내다보았다. 이 신공정에 기가캐스팅 기술이 확대 적용될 것으로 보고 있으며, 금속

판재 하이드로포밍(metal-sheet hydroforming) 기술과 같은 새로운 초대형 부품 성형 기술이

적용될 것으로 예상된다. 언박스드 프로세스는 제조 공정의 이름에서 알 수 있듯이 상자 뚜껑이 열린

형태(unboxed)로 제조되는 것인데, 루프(roof)에 크로스 멤버(cross member)가 없다는 특징이

있다.

그림 5. 테슬라 Unboxed 프로세스의 개념

출처: Tesla

그림 6. 테슬라 Unboxed 프로세스의 차체 구조

출처: Tesla

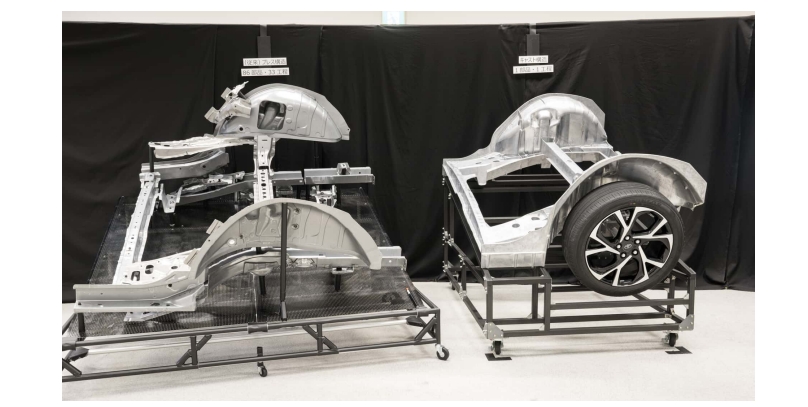

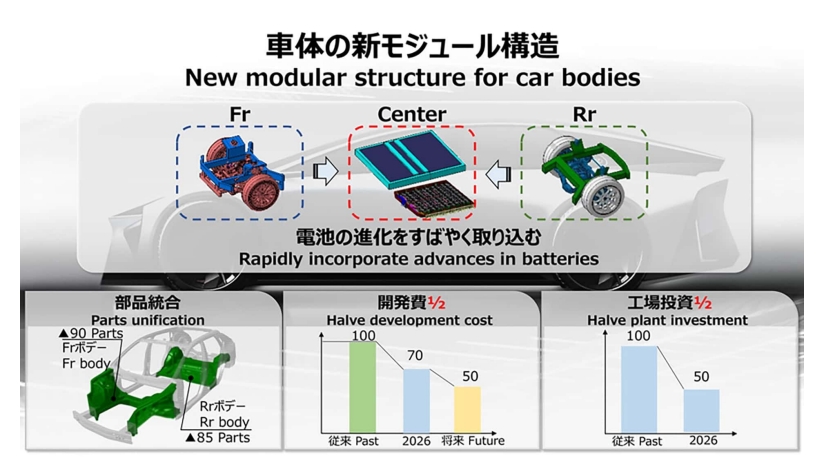

토요타의 기가캐스팅 도입 발표

2023년 6월 토요타는 2026년 출시될 렉서스 LF-ZC 모델에 적용할 새로운 EV 플랫폼을 선보이면서

기존 33단계를 거쳐 제조하던 리어 언더바디를 하나의 캐스팅 부품으로 개발한 실물을 공개했다. 이

새로운 플랫폼은 차체를 전방, 중간, 후방으로 나눠서 모듈화한 구조다. 이 중 전방 90개, 후방 85개의

작은 부품을 접합하여 제조하던 형태에서 기가캐스팅을 적용하여 각각 하나의 일체화된 부품으로

제조하는 것이 특징이다. 이를 통해 개발비의 50%, 공정투자비의 50%가 감소할 것으로 발표했다.

그림 7. 토요타에서 발표한 기존 언더바디(왼쪽)와 기가캐스팅 언더바디(오른쪽)

출처: 토요타

그림 8. 토요타 차체의 新모듈 구조

출처: 토요타

유럽 자동차 업계의 동향

유럽에서는 볼보와 폭스바겐그룹이 기가캐스팅 기술의 도입을 발표했다. 볼보는 스웨덴 토슬란다

공장에 2025년까지 ‘메가 캐스팅’ 공정을 차세대 전기차 생산에 적용하기 위한 계획을 밝혔다.

폭스바겐그룹 역시 2022년 3월 ‘트리니티 프로젝트’를 발표하면서 2026년까지 새로운 전기차

플랫폼인 SSP를 적용한 트리니티 세단을 생산하겠다고 발표했다. 이때 차량 1대를 10시간 내에

생산한다는 목표도 함께 발표했는데, 이는 테슬라 모델Y의 생산시간과 동등한 수준이다. 그러나

2023년 11월 독일 「매니저 매거진(Manager Magazin)」을 통해 트리니티 전기차의 출시를

2030년으로 연기하면서 기가캐스팅 도입 시기가 불투명한 상태다. 메르세데스-벤츠는 2022년 1월

전기 콘셉트카 EQXX를 발표하면서 제조 분야에서 캐리어와 암류가 일체화된 대형 섀시 부품처럼

효율화를 통해 제조 효율을 극대화하여 2024년부터 양산하겠다고 발표했다. 반면 2021년

BMW그룹의 올리버 집세 회장은 적은 수의 대형 부품으로 차체를 제조하는 것은 충돌 등으로 부품이

파손될 시 교환 말고는 수리할 방법이 없는 것을 우려하여 기가캐스팅을 도입하지 않겠다고 발표했다.

이러한 우려는 실제로 글로벌 완성차 기업들이 기가캐스팅 기술의 도입을 주저하게 만드는 대표적

이유 중 하나다.

그림 9. 메르세데스-벤츠 비전 EQXX 전기 콘셉트카

출처: 메르세데스-벤츠

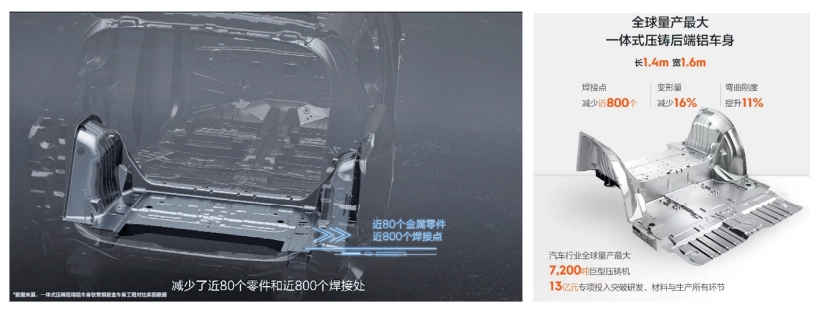

중국 기업들의 기가캐스팅 기술력

현재 테슬라를 비롯한 6,000톤 이상 고압 다이캐스팅 장비를 공급하는 대표적 기업으로는

IDRA(이탈리아), LK, 해천, 이즈미(이상 중국) 등이 있다. 이 중 이탈리아 IDRA社 지분의 70%를

중국 LK그룹이 소유하고 있는 상황이며, 나머지는 모두 중국기업이다. 또한 향후 12,000톤급 이상

고압 다이캐스팅 장비의 중요 요소인 대형 금형 제작 역시 현재로선 Sciveda Mould, Ailite(Ningbo

Elite Mold Manufacture) 등 중국 금형 기업들에 의존해야 한다. 이러한 상황이다 보니 세계에서

가장 큰 전기차 시장을 보유한 중국의 기가캐스팅 기술 적용 시점은 테슬라와 불과 10개월 차이인

2021년 1월이었다. 샤오펑을 시작으로 지커(Zeekr), 하이파이(HIPHI), 니오(NIO), 장안기차

(Changan Automobile) 등에서 개발 또는 양산을 진행 중이다. 이러한 큰 시장을 바탕으로 중국

자동차업체들의 기가캐스팅 기술 적용은 경쟁적으로 증가하고 있다. 현재 LK社는 12,000톤급 장비를

개발하여 중국 홍투, 아시아웨이 등에 설치하였으며, 20,000톤급 장비를 개발 중이다. 또한

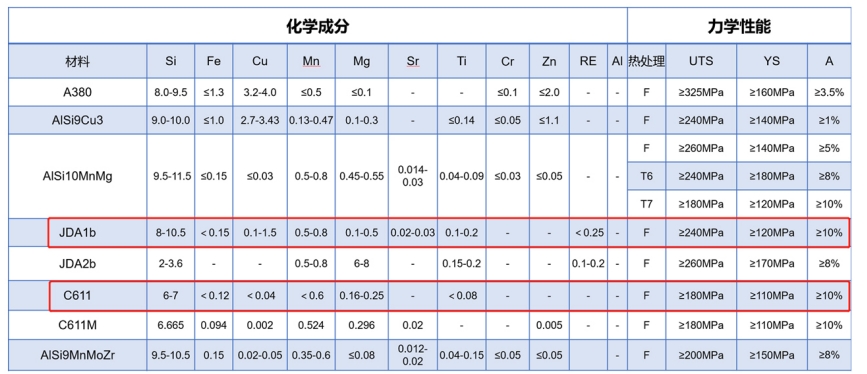

기가캐스팅용 비열처리형 Al-Si계, Al-Mg계 알루미늄 소재도 자체적으로 개발 완료한 상황으로

기가캐스팅 기술에 있어서 세계 최고 수준인 것으로 판단된다.

그림 10. 지커009 차량의 리어 언더바디

출처: LK Machinery

그림 11. 우링홍광 Mini EV 언더바디(개발 예정)

출처: LK Machinery

표 1. 중국 알루미늄 소재의 특성

출처: LK Machinery

현대자동차그룹의 기가캐스팅 도입

우리나라 현대자동차그룹에서도 기가캐스팅 도입에 대해 오랫동안 고민해 왔으며, 최근 특허청에

‘하이퍼캐스팅’이라는 명칭에 대해 상표권 출원을 하면서 구체화되고 있다. 상표권 출원 전에 해외

협력사를 통해 재활용과 연신율 특성이 최적화된 자체 개발 알루미늄 합금으로 초대형 차체 부품에

대한 시제작과 평가를 진행한 것으로 알려졌다. 현재 2025년 초 설치 완료를 목표로 울산 공장에

IDRA社의 9,000톤급 고압 다이캐스팅 장비를 도입할 계획이며, 2026년에는 차량에 기가캐스팅으로

생산한 부품을 적용할 것으로 보인다.

그림 12. 현대자동차그룹의 新제조공정

출처: 「매일경제」

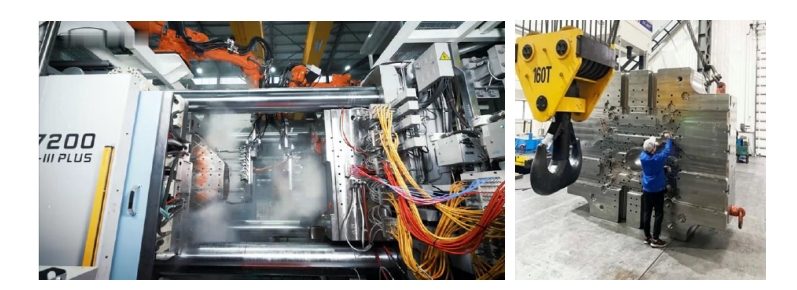

4 기가캐스팅의 한계와 도전

기가캐스팅 기술의 도입을 주저하게 만드는 문제점은 여러 가지가 있으며, 가장 주요한 것들은 다음과

같다.

기가캐스팅을 통해 일체형 대형 부품을 만들기 위해서는 대규모의 고압 다이캐스팅 설비가 필요하며,

이는 상당한 초기 투자 비용이 필요하다는 의미다. 9,000톤급의 고압 다이캐스팅 설비와 금형, 용해로,

고진공 장비, 온도제어기, 공정 모니터링 및 제어 설비, 취출기, 트리밍기, 이형제 도포기 등의

부대설비 및 후처리 설비를 포함한다면 한 라인에 200~300억 원 규모의 설비 투자와 설비를 놓을

넓은 부지가 필요하다.

실제 다이캐스팅과 같은 주조 과정에서 발생할 수 있는 결함이나 불량 발생률은 크고 복잡한

부품일수록 높은 것으로 알려져 있다. 대형 부품을 한 번에 주조할 경우 기포, 공극, 조성의 불균질,

미성형이나 이물질 결함 등이 발생할 가능성이 증가한다. 작은 부위 결함이 전체 구조물에 영향을

줄 수 있으며, 이는 대량생산에서 클레임이나 수리 비용을 증가시킬 수 있어 높은 수준의 품질 관리와

검사 절차가 필요하다. 이런 결함 발생을 최소화하기 위해 기가프레스의 작동을 더욱 자동화하고

인공지능(AI) 및 기계학습 알고리즘을 통해 제조 과정을 최적화하는 방향으로 기술 개발이 이루어지고

있다. 또한 결함 발생을 줄이기 위해 더 주조성이 좋고 냉각 중 수축이 적은 알루미늄 소재의 개발

등을 통해서 일부 개선이 가능하며, 미성형 등의 결함은 3D 적층제조를 통해 성형을 완료하는 방안도

고려되고 있다.

그림 13. 테슬라 모델Y에서 크랙이 발생한 기가캐스팅 부품

출처: Nizar Kamel의 2023년 8월 25일 X 게시물(@Nizzysaurus)

대형 다이캐스팅은 대량 생산과 일정한 형상의 부품을 반복적으로 생산하는 데 최적화되어 있다.

따라서 일체형 대형 부품으로 디자인할 경우 새로운 차종이나 차체 디자인의 변경에 맞추어 주조

금형을 변경하는 데 매우 큰 비용과 시간이 소요된다. 따라서 일체형 대형 주조부품의 설계가 결정되어

금형으로 제작이 이루어졌다면 설계의 변경이 어렵다는 문제가 있다. 앞서 언급한 바와 같이 100톤

이상의 무게를 가진 금형은 제조 비용이 많이 들고 제조 시간이 오래 걸리기 때문인데, 이는 자동차의

성능 결함 업데이트나 개선을 위한 설계 변경이 상대적으로 유연하지 않다는 의미다. 이러한 문제를

개선하기 위해 테슬라에서는 3D 적층제조 기술을 활용하여 더 저렴한 비용으로 금형을 변경할 수

있도록 기술을 개발하고 있다. 또한 대형 금형 내 제품 형상 부분을 분할해서 제조하는 분할 금형

기술 등도 검토되고 있다.

그림 14. 7,200톤 다이캐스팅 장비 및 금형(왼쪽)과 15,000톤급 다이캐스팅 금형(오른쪽)

출처: Sciveda Mould

복잡한 형상의 부품을 하나의 주조품으로 제작하기 위해서는 고도의 주조 기술과 금형 기술이

필요하다. 높은 수준의 기술력이 있다 해도 경제적으로 구현하기 어려운 형상과 구조가 대두될

가능성이 있다. 더 복잡한 금형 구조와 코어 등을 활용하여 어느 정도 문제의 해소는 가능하나 비용

상승 문제로 결국 다른 공정의 적용이 더 유리할 수도 있다.

기가캐스팅 기술로 제조된 차량의 경우 해당 부품에 손상이 발생했을 때 현재로서는 전체를 교환하는

방법 외에 달리 수리 방법이 없다. 기존 방식에서는 손상된 부분을 떼어내고 교체하는 것이 비교적

간단하지만, 기가캐스팅에서는 주조 결함 문제와 마찬가지로 전체 구조체 중 일부의 손상이 부품

전체에 영향을 줄 수 있으므로 대부분 전체 교환이 필요하다. 테슬라에서도 손상 부품의 수리 방안을

찾고 있으며, 부분 접합, 적층제조기술 등 다양한 방법들이 고려되고 있다.

기가캐스팅 기술로 인해 알루미늄 소재의 사용량이 증가함에 따라 원소재에 대한 탄소배출 저감 노력이

필요하다. 알루미늄은 제련 시 발생하는 CO2의 양이 12kgCO2-eq./kg으로 철강 대비 매우 높다.

이는 “2050 탄소중립” 관점에서 매우 큰 문제이며, 이를 해결하기 위해 수력, 풍력, 태양광 에너지

등의 신재생 에너지 활용, 탄소배출이 없는 불활성 양극기술을 통한 알루미늄 제련 기술, 알루미늄

스크랩 재활용 기술 등이 개발·적용되고 있다. 최종적으로는 철강 소재 이하인 2kgCO2-eq./kg

이하를 목표로 탄소 배출량 최소화 기술 확보에 주력하고 있다.

이와 같은 문제점들에도 불구하고 기가캐스팅 기술은 생산성 향상, 비용 감소, 무게 감소, 차량 강성

증가 등 여러 장점이 있어 자동차산업에서 도입이 검토되고 있으며, 기존 문제에 대한 해결책 또한

지속적으로 연구되고 있다. 나아가 기가캐스팅 기술의 발전으로 주조 공정의 정밀도가 향상되고

있으며, 다이캐스팅 기계의 구조와 성능 또한 개선이 이루어지고 있다. 이를 통해 더 큰 구조부품의

주조가 가능해지고 주조 가능한 합금의 범위도 넓어지고 있는 것이 사실이다. 이러한 발전은

궁극적으로 전기차의 배터리 팩 인클로저 같은 초대형 중요 구조물을 더욱 효율적이고 안전하게 제작할

수 있게 해줄 수 있으며, 향후 더 많은 산업 분야로의 응용이 기대되는 이유다.

5 결론

기가캐스팅 기술은 비용 효율적인 주조 공정으로 대형 단일 금속 부품의 생산을 가능하게 하여 전기차

산업을 포함한 여러 산업 분야에 혁신을 가져오고 있다. 전통적인 차체 제조 방식이 여러 금속 시트와

패널을 용접하는 과정을 거치는 것에 비해 기가캐스팅은 큰 부품을 한 번에 주조함으로써 생산 과정을

단순화하고 구조적 강도를 향상시켜 공정비용을 절감한다는 장점이 있다. 현재는 기술의 성장기로서

다양한 문제 해결을 통해 항공우주, 조선, 건축, 철도, 방위산업 등 대형 부품이 요구되는 다양한

산업에 적용될 잠재력을 지니고 있다. 이러한 발전은 지속 가능성을 강조하는 현대 산업의 경향과도

부합하는데, 기가프레스 및 관련 기술은 차량 제조 과정에서 더 적은 재료와 에너지 사용을 가능하게

하여 탄소 발자국을 줄이는 동시에 차량의 재활용을 용이하게 함으로써 환경적 영향을 최소화하는

중요한 역할을 할 것으로 기대된다.

출처 및 참고자료

1. LK Machinery 홍보자료

2. 한국자동차연구원 기가캐스팅 자료

3. Tesla, https://www.tesla.com/presskit

4. InsideEVs, https://insideevs.com

5. Electrek, https://electrek.co

6. Toyota Motor Co., https://www.youtube.com/watch?v=GsHw0qBKs3w

7. Digital World Premiere of the VISION EQXX, https://www.youtube.com/watch?v=x2SvJ2vwNUs&t=201s

8. 「매일경제」, https://www.mk.co.kr/news/business/10816177

9. Nizar Kamel의 2023년 8월 25일 X 게시물, https://twitter.com/Nizzysaurus/status/1694804241909436558

10. Sciveda Mould 홍보자료

연관글 모음

스마트농업 구현을 위한 농기계 기술 정보

스마트농업 구현을 위한 농기계 기술 박근석 첨단기계 PD KEIT 김용주 교수 충남대 최서진 선임 KEIT • 최근 농업은 다양한 4차 산업혁명 기술이 융·복합되고 있으며, 인력 중심의

hollopapa.tistory.com

인공지능 반도체의 기술 동향

인공지능 반도체의 기술 동향 김진섭 시스템반도체 PD KEIT 김병수 센터장 KETI 박시형 선임 KETI 우승택 선임 KEIT 요약 • 인공지능 반도체는 데이터와 알고리즘을 효과적으로 처리하기 위해 설계

hollopapa.tistory.com

산업지능화 임베디드 SW기술 동향

산업지능화 임베디드 SW기술 동향 김도현 스마트제조 PD KEIT 김윤수 선임 KEIT 요약 • 산업지능화 임베디드 SW 기술은 산업의 디지털 혁신(DX) 및 역동성 촉진·확산을 위해 센서·부품·장비에 인공

hollopapa.tistory.com

'사회경제' 카테고리의 다른 글

| 배터리용 소재 공급망 이슈 및 기술 비교 분석 정보 (0) | 2024.04.24 |

|---|---|

| 무금형 수치제어 유연성형기술개발 동향 정보 (0) | 2024.04.24 |

| 스마트농업 구현을 위한 농기계 기술 정보 (0) | 2024.04.24 |

| 인공지능 반도체의 기술 동향 (0) | 2024.04.23 |

| 산업지능화 임베디드 SW기술 동향 (0) | 2024.04.23 |

댓글