자원순환 화학재생 섬유 기술동향 및 전망

목차

1. 개요

2. 정책 및 시장동향

3. 기술동향

4. 시사점 및 정책제언

1. 개요

자원순환 화학재생 섬유 정의

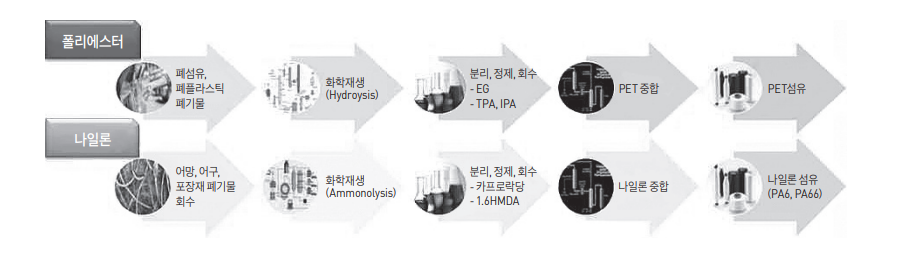

★ 폐플라스틱, 폐섬유의 고분자 구조를 화학적으로 분해(해중합)하여 단량체를 분리, 정제 회수하여 고품질의 신규 고분자를 합성하고 이를 다시 섬유로 재활용하는 기술로부터 얻어진 섬유

- 물리적 재활용(물질 재활용)은 공정이 상대적으로 단순하고 소요비용이 낮지만, 공단량체 및 첨가제 등 이물질 제거가 어려워 고품질의 제품에 사용이 어려움

- 화학적 재활용 공정은 고분자의 해중합을 통해 포함된 이물 제거, 단량체 분리, 정제를 통한 회수로 원물질(Virgin)과 동일한 물성의 고품질 섬유 제조가 가능하고, 석유화학기반 대비 제조공정상에 이산화탄소 배출량 저감 가능

재생섬유 기술발전 방향

★ 온실가스 배출로 인한 기후변화 심화 영향으로 탄소배출권 강화 - 섬유산업 분야의 경우 온실가스 배출에 대한 국제적 규제 강화에 대한 대응방안으로 재생섬유 적용 확대를 통한 자원순환 산업구조 전환 확산

★ 현재 재활용 공정 수준

- 현재 산업적으로 활용되는 재활용 공정은 무색, 투명 페트병 분리, 수거, 선별을 통해 재활용 공장에서 물리적 재활용(MR)을 위한 플레이크 생산 기반 위주 구축

- 유색, 불투명 폐플라스틱과 폐섬유는 재활용이 어려워 일부 사출/시트용도(블랙 색상)로 사용하고, 나머지는 소각 (Energy Recovery)하여 처리하는 상황

★ 화학적 재활용 기술을 이용한 화학재생 섬유 공정(해중합-단량체 분리-재중합, 방사기술 등)

- 중합체가 분해하여 단위체를 생성, 단량체를 분리하고 중합 및 방사기술을 통해 재중합하여 고순도 의류용 필라멘트 생산 가능한 기술로 다양한 화합물(공단량체, 첨가제, 염안료 등)을 포함하고 있어 여과 및 분리 공정 최적화 필요

- 폴리에스터와 나일론의 해중합을 통한 단량체 회수 기술을 개발, 최적화를 통한 고품질 섬유로 재활용 하는 상용화 기술이 개발 중

* 폴리에스터 : PET(식음료 용기 및 폐의류 등) 주성분인 EG, TPA 외에 IPA, glycol(라벨), 염·안료 등 이물질을 화학재생으로 분리, 정제 후 재중합

* 나일론 : 어망, 어구와 같은 나일론 폐기물은 염분 및 이물질이 함유되어 이를 제거하는 공정 필요

★ 화학재생 섬유 제조기술 실증

- 화학재생 기술 실증을 통한 전과정 평가 및 탄소배출 저감 효과 분석 필요

2. 정책 및 시장동향

자원순환 소재 글로벌 정책동향

★ 환경규제 강화와 친환경 소재 요구에 따라 환경을 고려한 생산 공정기술 및 인증 확대

- 염색가공 등 생산공정 전반 환경을 우선 고려한 친환경 제조기술 개발 및 적용 가속화

- 재활용 표준 인증제도인 Global Recycled Standard(GRS)와 Recycled Claim Standard(RCS) 활성화 중

★ 글로벌 섬유패션기업, 지구 온난화 억제 관련 파리 협정 목표 달성에 착수

- ’19년, G7 정상회담 중 글로벌 섬유패션기업 연합, [FASHION PACT]는 지구온난화 억제관련 파리협정 목표달성 위해 과학 기반 목표수립 활동 시작(지구온난화 방지, 생물다양성복원, 해양보호)

★ 글로벌 친환경 소재 의무 사용 확대

- (미국) 캘리포니아, 2022년부터 재활용 플라스틱 사용 의무화 주법 제정, 2030년 최소 50% 이상 재활용 플라스틱 사용

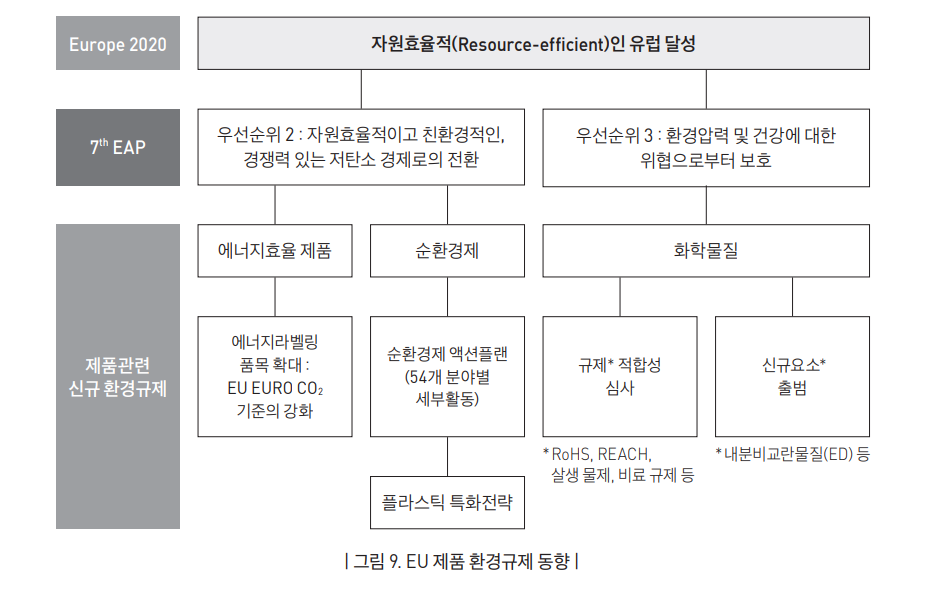

- (유럽) Europe 2020전략을 통해 “자원효율적인 유럽(Resource-efficient Europe)” 달성을 주요 이니셔티브로 선정

ㅍ

자원순환 소재 국내 정책동향

★ (국내 산업환경 변화) 「생활폐기물 脫플라스틱 대책」추진에 따른 섬유패션산업의 구조적 전환 필요

- 환경부는 PET, PP 등 플라스틱 재생원료 의무사용제도를 ’21년부터 단계적으로 시행하여 ’30년 재생원료 사용 비율을 30%까지 확대

* 포장재는 생산 단계부터 재활용이 용이한 재질/구조 사용을 권고하고 음료·생수병(’19.12월 적용) 외 품목(주류 등)으로 무색 의무화 확대(’21년)하고, 투명 페트병 등은 별도 분리배출토록 하여 고품질화

- PET 등 섬유 추출을 위해 수입하는 폐섬유 수입(1.8만 톤)을 ’22년부터 완전 금지하고 국내 폐폴리에스터 또는 폐섬유로 대체

* (출처) 환경부, 「생활폐기물 脫플라스틱 대책」(’20.12)

★ (산업부 상위 정책) 2050 탄소중립 추진전략, 산업부문 2050 탄소중립 추진 방안으로 순환경제 활성화를 통한 고탄소 산업구조 혁신 - 순환경제를 통해 투입 에너지를 최소화함으로써 생태계 보전과 온실가스 감축 동시 구현 * 제품 지속가능성 제고 및 폐섬유(의류), 폐수지 고부가 자원 순환망 구축

★ (산업기술 R&D 전략) 기존 산업구조 재구축을 통한 친환경·저탄소화 - 제품의 생산-사용-폐기와 관련된 모든 과정에서 환경오염 발생을 최소화하고 환경규제에 대응하기 위한 기술 개발 * 자원순환(순환경제) 및 데이터를 활용한 제품 全과정(생산-사용-폐기) 관리(Life-cycle Management) 기술 포함

★ (국가연구개발 투자방향 및 기준) 탄소중립 사회 전환을 목표로 지속가능한 경제성장과 삶의 질 향상을 동시에 달성하기 위한 新 경제·사회구조 시스템 구축 추진 - 지속가능한 순환경제 실현을 위한 소재 재활용 고부가가치화, 재제조를 통한 자원순환 생태계 조성 * ’27년까지 폐기물 국내발생량 20% 감축과 폐기물 순환이용률 82% 달성에 기여

★ (섬유패션산업 한국판 뉴딜 실행전략) 환경친화적 산업으로의 전환 추진 - 지속가능한 순환경제 실현을 위한 소재 재활용 고부가가치화, 재제조를 통한 자원순환 생태계 조성

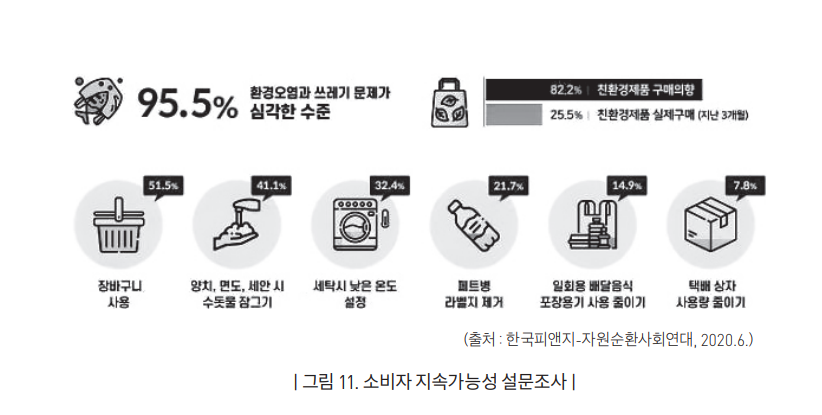

★ 소비자들의 환경에 대한 관심 증대 - 기후변화 및 코로나19 확산으로 인해 소비자들의 환경에 대한 관심 증대 및 소비 형태 변화

자원순환 소재 글로벌 시장동향

★ (글로벌 시장의 변화) 유럽, 미국 등은 글로벌 패션기업을 중심으로 지속가능 중심의 친환경섬유 사용 확대 정책 가속화하고, 유럽, 미국 등은 플라스틱 재활용 소재 사용 의무화 규제 강화

- 유럽섬유의류산업연합회(EURATEX)는 포스트 코로나 시대 유럽 섬유·의류산업 경기 회복 전략 발표(’20.4)

- 파타고니아, 갭, 나이키 등 글로벌 기업들이 지속가능한 비즈니스를 실천하기 위한 전략으로 자체적으로 리사이클 프로젝트를 수행 중이며, 특히 파타고니아는 업사이클링 프로젝트의 일환으로 ’16년부터 100% 리사이클 폴리에스터로 만든 의류 출시

- H&M, ZARA, Nike 등 글로벌 패션기업을 선두로 ’25년까지 지속 가능 소재 비중을 50% 이상 적용 선언

★ (유럽) 「Zero Plastics to landfill by 2025」 정책을 실현하기 위해 2017년 이후 다양한 화학재생 연구를 수행 중이며, EU를 중심으로 민간기업들이 참여하는 EU Framework Programmes 추진 중

- EU는 2018년 ‘순환경제를 위한 유럽의 플라스틱 배출 전략’을 발표, 2030년까지 플라스틱 용기의 사용을 줄이고 재활용 비율을 높이기로 하였으며, EU 집행위원회는 일회용 플라스틱 제품의 시장출시 금지 등 사용을 제한하는 지침을 제안

- Europe 2020 전략을 통해 “자원효율적인 유럽(Resource-efficient Europe)”의 달성을 주요 이니셔티브(flagship initiative) 중 하나로 선정할 만큼 선형 경제구조를 순환형으로 전환하기 위해 노력해 왔으며, “순환경제 행동계획 (Circular Economy Action Plan)”을 통해 제품 단위의 자원순환 촉진 수행

① 폴리에스터(PET)

- 유색, 복합재질, 혼합 폐기물 등 분리, 선별이 불가능하여 화학적 재활용 공정에 대해 다양한 연구와 시범사업이 진행 중

★ (유럽) EU와 노르웨이, 아이슬란드(EU28+2)에서는 회수 선별된 209만 톤의 폴리에스터중 약 187만 톤(비 폴리에스터 소재, 폴리에스터 트레이 수분을 포함)이 재처리

- 독일(23%), 프랑스(14%), 이탈리아(14%), 스페인(14%)의 4개국이 EU28+2에서 폴리에스터 재처리 능력의 65%를 차지

- EU28+2는 현재 폴리에스터 재처리용량이 약 220만 톤이며, 지난 10년간 150만 톤에서 크게 증가하고 있으며, PRE의 조사에 따르면 ’18년의 플랜트 능력의 평균 이용률은 86%로 추정되며 190만 톤이 처리되어 135만 톤의 재생폴리에스터를 생산

- EU의 페트병 재처리 공정은 플레이크 또는 펠렛으로 가공하는 데 초점을 맞추고 있으며, 재생폴리에스터의 약 24%가 섬유 용도로 재활용

★ (일본) 포장폐기물 관련 법률이 운영되고 있어 ’18년 기준 페트병 회수율은 91.5% 수준

- ’18년 기준 재활용률은 자국내 재자원화 334천 톤, 해외 재자원화 195천 톤으로, 전년 대비 31천 톤 증가한 529천 톤에 달하며, 재활용률은 84.6% 수준

★ (한국) 정부에서 재활용 섬유를 사용한 제품을 선제적으로 구매하는 재활용 섬유 시범사업 추진

- 환경부는 앞으로 공공기관의 재활용제품 구매를 확대하기 위해 재생원료를 활용한 제품을 조달청 혁신제품으로 등록하고, 지자체가 재생원료 사용제품을 구매토록 의무화할 계획임 * 현재 ‘자원의 절약과 재활용촉진에 관한 법률’ 입법예고 중 - ’20년 블랙야크, 아모레퍼시픽, 코오롱, 플리츠마마 등의 업체에서 환경부와 업무협약 체결을 통해 의류, 가방, 신발 등 재활용 제품을 생산하고 있으며 점차 확대될 계획

② 나일론

★ (유럽) EC는 폐어망을 적극적으로 수거 후 재활용하고 있는데, ’12년부터 ’15년까지 어업용 쓰레기를 수집, 분류, 재활용하는 ‘EUfir 시스템’ 프로그램을 구축

- ’08년 설립된 노르웨이의 농업, 어업 폐기물 처리업체인 노피르(Nofir)社는 어망 분리 수집시설과 나일론 재활용 공장이 연계하여 어선 어업에서 발생하는 폐어망 수거, 재활용시스템을 유럽에 구축

- 현재까지 유럽 9개국에 EUfir 시스템을 구축하였으며, ’17년 한 해 동안 어망 7,428톤을 재활용하였는데, 이중 나일론(PA6)이 76.2%에 달했으며, 그밖에 PP와 PE가 각각 12.6%, 8.7% 수준

★ (미국) 민관 공동으로 ‘친에너지어업(fishing for energy)’ 프로젝트로 수거한 페어망을 연료로 사용하여 에너지를 회수하여 연안 지역주민에 공급하는 프로젝트를 추진

- 미국은 ’08년부터 ‘Fishing For Energy’를 실시하여 폐어구가 바다로 유입되지 않도록 예방하면서 동시에 재활용

- ‘해양쓰레기프로그램(Marine Debris Program)’을 운영하는 NOAA(해양대기청)과 NFWF(국립 어류 야생동물 기금), 금용 재활용회사인 슈니처스틸(Schnitzer Steel Industries), 폐기물 및 에너지 재활용 회사인 코반타(Covanta)가 협력하는 민관 협력 방식 추진

- 현재 13개주 56개 수거함(Collection bins)을 설치하고 연간 4백만 파운드의 어구를 수거하여 금속 재활용업체인 슈니처스틸社가 금속 자재를 분리하고, 이후 코반타社는 재활용이 불가능한 나머지 자재를 지역 에너지원로 사용하는 사업을 추진 중

★ (인도네시아) 세계 2위 해양쓰레기 배출국인 인도네시아는 ’17년 3월 세계해양정상회의(World Oceans Summit)에서 해양조정부(Coordinating Ministry for Maritime Affairs) 장관이 “’25년까지 바다로 버려지는 플라스틱 쓰레기 배출량을 70% 이상 감축”하겠다는 계획을 발표

- 인도네시아 해양조정부 차관은 공공사업부(Ministry of Public Works and Housing)와 함께 ‘플라스틱 도로’ 건설 계획을 ’17년 발표한 후, 그해 7월 말 발리에서 시범사업 실시

★ (중국) 세계 최대의 섬유제품 생산기지로 나일론 섬유의 활용도가 매우 높은 편인 중국에서는 폐나일론 섬유를 재활용한 나일론 컴파운드 설비공정을 도입

- 중국 매체 인민망에 따르면 허난성 핑딩산시 나일론 신소재 산업단지에서 나일론 관련 60.2억 위안 규모 프로젝트를 착공

3. 기술동향

자원순환 소재 글로벌 기술동향

① 폴리에스터 재활용 기술 개발 동향

- 현재 상용화된 폴리에스터 재활용 기술은 주로 물질 재활용을 사용하고 있으며, 의류용 섬유로 사용되는 것은 폐페트병을 재활용하거나 생산폐기물 원료(공장에서 발생하는 원단 등)를 주로 재활용

[물리적 재활용]

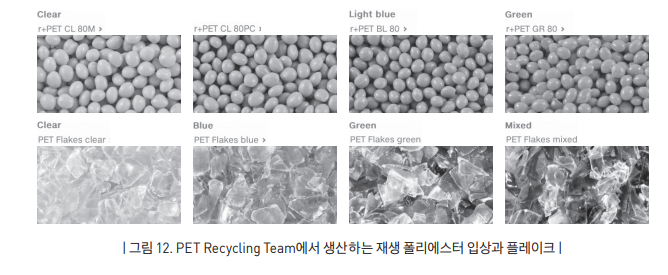

★ 유럽 내 폴리에스터 포장재 주요 제조회사 중 하나인 오스트리아 Alpla社는 독일의 Texplast社와 합작하여 PET Recycling Team을 설립

- PET Recycling Team은 food grade의 post-consumer 폴리에스터 폐기물을 재활용할 수 있으며, 폴리에스터 입자와 플레이크를 생산하는 기술을 확보하여 ’20년 폴란드에 연간 30,000톤을 처리할 수 있는 플랜트의 가동을 시작

★ Indorama Ventures(IVL)은 11개의 물질 재활용 설비 시설을 갖추고 있으며 2019년 post-consumer 페트병을 350,903톤 재활용

- IVL은 Deja라는 재생 폴리에스터 브랜드를 출시하여 플레이크, 펠렛, 필라멘트, 스테이플 섬유를 생산

★ 대만의 화섬메이커 Far Eastern New Century(FENC)는 post-consumer 폴리에스터를 기계적 재활용 방법을 통해 섬유를 생산하는 세계 최고의 재생 폴리에스터 업체 중 하나로 Nike, Adidas 등 대형 고객을 보유

- 또한 post-consumer 페트병을 화학재생을 통해 TPA와 EG를 회수하는 독자 기술을 보유하고 있으며 폐의류 또한 용매를 통해 재생 폴리에스터 섬유를 생산할 수 있다고 밝힘

- 2023년까지 폐의류를 화학재생하여 재생 폴리에스터 섬유를 양산할 계획

★ 미국의 재생 폴리에스터 수요가 급증할 것으로 예상되면서 DAK Americas LLC는 미국의 Richmond에 위치한 Perpetual Recycling Solution LLC의 재활용 시설을 인수하였는데, 고품질 재생 폴리에스터 플레이크 생산 능력은 연간 45,000톤

★ 미국의 재생 폴리에스터 단섬유 생산업체 Stein Fibers, Ltd는 사우스 캐롤라이나 주에 소재한 생산 공장을 확대

- Stein Fibers는 post-industrial 과 post-consumer 폐기물을 활용하여 연간 65,000톤 이상의 재생 폴리에스터 단섬유를 생산

[화학적 재활용]

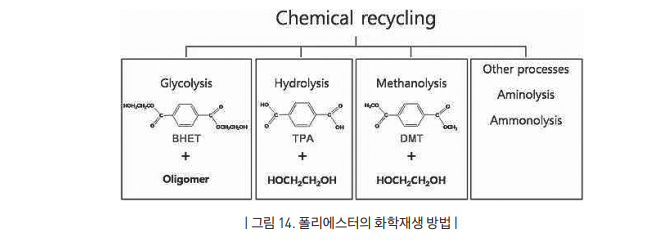

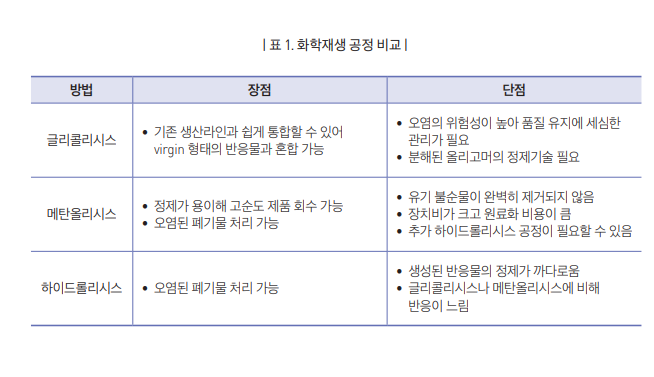

★ 폴리에스터의 화학재생은 폴리에스터를 모노머로 해중합한 후 모노머를 다시 중합하여 폴리에스터로 재생하는 것으로, 글리콜리시스, 메탄올리시스, 하이드롤리시스 해중합 방법이 알려져 있음

★ 미국의 Eastman社는 2019년 Carbon renewal technology(CRT)와 Polyester renewal technology(PRT) 두 가지 화학재생 기술을 발표

- RT는 폴리에스터 폐기물에 대한 메탄올리시스 공정이며, 이를 활용하여 재활용 성분이 최대 50%가 함유되었으나 기존 Tritan 제품과 물성이 동일한 코폴리에스터 제품 Tritan Renew를 2020년 출시

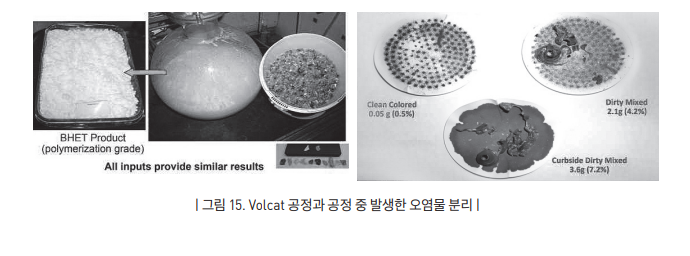

★ ’19년 IBM社는 개발된 촉매를 활용하여 글리콜리시스법을 활용한 VolCat 기술을 개발하였는데, 이 기술은 폐 폴리에스터의 분류 및 세척이 필요하지 않으며 해중합이 끝난 후 오염물 및 촉매의 완벽한 제거가 가능

★ 이탈리아의 원사 제조기업 아쿠아필(Aquafil)社는 글리콜리시스법을 활용한 EverPET® 기술을 보유 중

- 고순도 재생 폴리에스터부터 소비재용까지 총 4가지 grade의 재생 폴리에스터 제품 생산 가능

★ 이탈리아 업체 Garbo社는 5단계의 정제를 거쳐 오염물 및 불순물을 제거하여 고순도의 BHET를 회수할 수 있는 기술인 ChemPET®를 개발

★ 세계에서 두 번째로 큰 EG 생산업체 EQATE 그룹의 자회사인 Equipolymer(네덜란드)의 Veridis 25는 재생 폴리에스터 flake를 virgin 원료와 혼합하여 재생 폴리에스터가 포함된 폴리에스터 제품을 생산

★ 네덜란드의 Cumapol Emmen社는 에너지 효율을 높인 저전력 화학재생 방법(CuRe)을 개발

- CuRe 기술은 종류에 관계없이 어떤 폐 폴리에스터도 처리가 가능하며 색상이 제거된 투명한 펠렛을 제조하는 것이 가능하며, 현재 네덜란드 Emmen에서 20kg/hr의 파일럿 플랜트 가동 중

★ 네덜란드의 Ioniqa technologies社는 이온형 복합 촉매를 사용하여 폴리에스터를 해중합는 기술을 확보

- 촉매는 안료를 흡수할 수 있으며 자성을 띠기 때문에 쉽게 제거하는 것이 가능하여 고순도의 BHET를 회수할 수 있음

★ 독일 perPETual Global Technology BV社는 촉매를 비롯한 화학적 첨가물을 사용하지 않고 Mono EG(MEG)만 사용하여 BHET를 회수하는 ReNEW 기술을 개발

- 이 기술을 활용하여 인도의 Polygenta社는 Post-consumer 폴리에스터에서 100% 재활용한 POY와 DTY를 생산하고 있으며 최근 FDY 생산을 시작

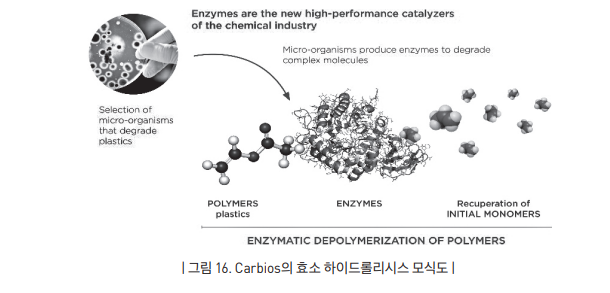

★ 프랑스의 생명공학 기업 Carbios社는 효소분해 공정을 통해 섬유 폐기물을 페트병으로 재활용하는데 성공

- 특정 효소를 활용하여 TPA와 MEG로 분해하여 페트병을 제조하였으며 해중합은 온도는 20~80℃, pH는 4~10의 넓은 범위에서 적용할 수 있으며, 조건에 따라 최소 5시간에서 72시간까지 소요

★ 일본 JEPLAN의 자회사 폴리에스터 Refine Technology社는 글리콜리시스 해중합 후 활성탄소를 이용하여 염·안료를 분리하고이온 교환 수지로 원재료에 남아있는 금속 촉매를제거하여 고순도 BHET를 회수하는 BRING Technology를 이용

★ 일본의 Teijin社는 ‘fiber to fiber’를 목표로 ‘ECO-CIRCLE’ 프로그램을 런칭하였으며, 재생 폴리에스터 제품인 Ecopet를 생산

- Teijin社는 글리콜리시스와 메탄올리시스를 복합화한 공정으로 폐 폴리에스터를 글리콜리시스로 해중합하고, 회수된 crude BHET를 메탄올리시스하여 DMT를 제조

- 이 DMT를 고순도화하고 하이드롤리시스 과정을 거쳐 고순도의 purified TPA(PTA)를 얻고 이를 중합하여 폴리에스터 수지를 제조

② 나일론 재활용 기술개발 동향

[물리적 재활용]

★ 최근 벨기에 섬유기업 Beaulieu International Group은 나일론 원사 생산 시 발생되는 소비 전(pre-consumer) 폐기물로 나일론 섬유를 제조

★ 효성티앤씨에서는 섬유 생산 시에 발생하는 부산물을 기계적 재활용 방법을 통해 친환경 나일론을 제조

★ ’20년 12월 부산 스타트업 “넷스파” 나일론 원료화 공정 개발 중, 원료 품질 확보 후 나일론 샘플 방사 시작 단계로 향후 국내 및 아시아 지역으로 확대해 나갈 예정임을 발표

[화학적 재활용]

★ 나일론의 화학재생 기술은 폴리에스터만큼 연구가 활발하지 않은 상황이며, 폐어망, 폐어구등의 재활용을 통한 해양보호관점에서 연구가 수행되고 있음 - 화학적 재활용 방법에 따라 다른 종류의 부산물이 발생하고 이에 따른 처리방법의 연구도 필요

★ 이탈리아의 원사 제조기업 아쿠아필(Aquafil)에서는 폐나일론을 재활용할 수 있는 기술을 보유

- 폐나일론 및 제조과정에서 나오는 부산물을 해중합을 통해 원료인 카프로락탐까지 되돌려 불순물을 완전히 제거해 버진 소재와 동등한 품질로 재사용이 가능한 시스템 구축

★ 세계적인 화학기업인 BASF는 ChemCycling 기술을 개발하여, 기존 방식으로 재활용하기 어려운 혼합 플라스틱이나 오염된 플라스틱을 소각 처리하지 않고 재활용하는 방안을 제시

- 세계적인 컨설팅 기업인 Sphera를 통해 자사의 ChemCycling 기술에 대해 전 과정평가(LCA)를 추진하여 기존 폐기물 처리 공정들과 이산화탄소 배출량을 비교한 결과 물리적 재활용 공정과 비견되는 수준이며, 소각 공정보다는 월등히 뛰어난 결과 도출

★ ’19년 일본의 JGC Corporation, Ebara Environmental Plant, Ube Industries, Showa Denko는 Ebara Ube Process(EUP)를 적용한 세계 최초의 가스화 화학적 재활용(산소와 스팀 사용) 설비를 이용하여 상용화를 위한 공동 연구를 추진 협약

- 일본의 플라스틱 폐기물의 재활용 비율이 86% 달하지만 대부분 타국으로 수출되거나 연료로 재활용되고 13.5%만을 원료로 재활용하고 있는 실정

- 2000년 Ebara와 Ube가 공동 개발한 EUP는 ’03년부터 Showa Denko의 Kawasaki Plant에서 연간 7만 톤의 혼합 플라스틱 폐기물을 처리하는 실증사업을 추진 중

화학적 재활용 기술 분석

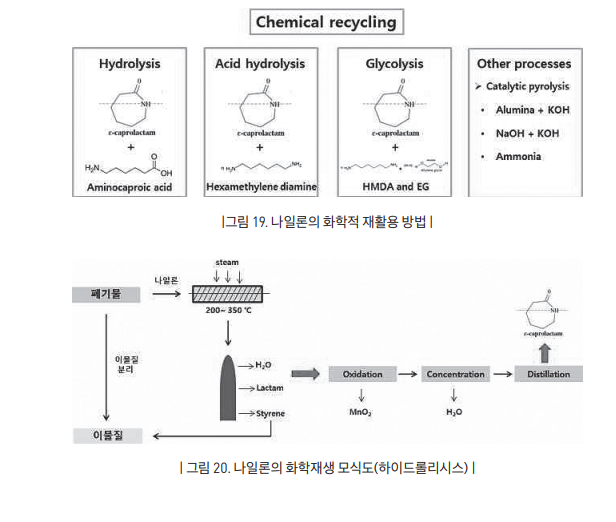

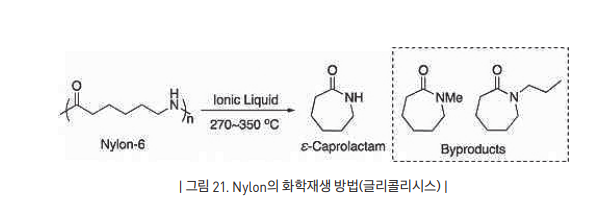

★ 나일론 화학적 재활용 공정기술은 글리콜리시스(Glycolysis), 메탄올리시스(Methanolysis), 하이드롤리시스(Hydrolysis) 방법 등으로 분류

- 화학적 재활용은 물리적 재활용에 대비 완벽한 불순물 제거 공정을 통한 고순도의 원료 물질(단량체)을 얻을 수 있으며, 재중합을 통해 기존의 버진 물성과 동일한 재활용 원료를 기대할 수 있으며, 전주기적으로 지속가능한 순환계를 형성할 수 있음

4. 시사점 및 정책제언

★ 탄소중립이 글로벌 신경제 질서로 대두되는 상황에서 탄소배출 중심의 산업구조 전환을 위한 중장기 기술전략 마련 필요

★ 유럽, 미국 등 선진국은 글로벌 패션기업을 중심으로 지속가능 중심의 친환경섬유 사용 확대 정책 가속화

- 우리나라 주요 교역국 및 수요기업, 브랜드 대부분이 재활용 소재 적용 의무사용 강제화

- 재활용 소재 사용 의무규제 강화 정책과 수요기업의 의무사용 단계적 실시로 석유화학 원료중심의 섬유산업은 새로운 원료 공급망 구축 경쟁 중

★ 화학재생 상용화 기술을 통한 전주기적 지속가능한 자원순환 산업구조 전환 시급

- 난분리 폐섬유와 복합재질 유색 플라스틱 원료를 활용한 화학재생 섬유 개발을 통한 섬유산업 순환경제 구축 필요

- 세계적 재활용 소재 사용 의무강화 상황에서 석유화학 중심 섬유패션산업의 새로운 원료 공급망 확보 필요 → 폐기물 해결과 동시에 지속가능 구현

출처 : keit pd 이슈리포트

'사회경제' 카테고리의 다른 글

| 중대형 수소상용차의 기술개발 방향 (0) | 2023.03.21 |

|---|---|

| 디스플레이용 QD 소재 기술 동향 및 향후 추진 방향 (0) | 2023.03.20 |

| 신경자극 의료기기 기술 및 시장동향 (0) | 2023.03.19 |

| 3D Printed Electronics(3DPE) 분야 국내·외 기술동향 (0) | 2023.03.19 |

| 반도체 소부장 산업현황 및 투자전략 (0) | 2023.03.19 |

댓글