스마트공장을 위한 수직 통합패키지 개발

목차

1. 스마트공장 수직형 통합패키지 기술 개발 개요

2. 국내외 산업 동향

3. 관련 기술 개발 및 산업 활용 사례

4. 기대효과

5. 시사점

1. 스마트공장 수직형 통합패키지 기술 개발 개요

추진배경

스마트제조 기반산업(업무솔루션, 산업데이터, AI, 센서, 로봇 등 제조현장 스마트화에 필요한 요소기술·설비·솔루션을 생산 하거나, 서비스를 제공하는 산업)에의 국내 기업의 기술경쟁력은 선진국 대비 취약한 상황

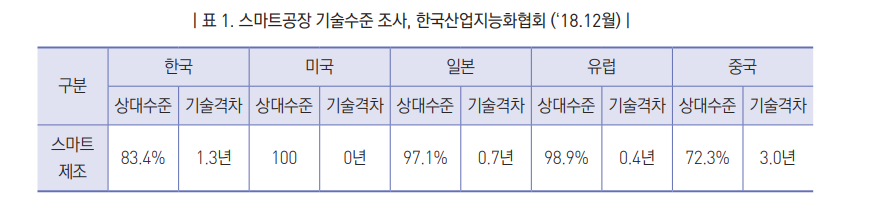

스마트제조 관련 기술의 수준에 대한 주요국과 비교 시 한국(83.4)은 미국(100), 유럽(98.9), 일본(97.1)에 이어 4위, 한편 1~3위까지의 기술 수준 차이는 미미하나 3위와 4위의 기술 수준 차이는 크게 보임

현재, 국내 공급사의 경우 스마트제조 필요기술 중 일부를 단품으로 공급하는 소규모 기업 위주로, 전체 가치사슬의 국제적 제조경쟁력이 균등하도록 구성된 토털패키지 제공 능력 부족

필요성

국내외 제조 대기업들은 대부분 토털 패키지형 솔루션을 구비하고 있지만, 중소기업들은 중견·중소기업들을 타깃으로 하는 제조업용 응용솔루션*(MES, ERP, PLM, SCM)관련 사업을 목표로 추진 중

- 자체 솔루션을 개발한 기업이라 할지라도 일부 분야에만 초점을 맞추는 경우가 많고, 자체 솔루션이 없는 기업들 중 상당 수가 외산 솔루션을 이용한 SI·컨설팅·교육 사업을 진행하고 있으며 이는 국내 공급기업의 약점으로 작용

* MES(Manufacturing Execution System) : 제조 현장에서 생산 활동을 관리하기 위하여 사용하는 시스템의 하나. 실시간으로 작업 환경을 모니터링 하거나 제어하고 물적 유통 및 작업 내역을 추적 관리하여 상태를 파악하고 불량품을 관리하는 시스템

** ERP(Enterprise Resources Planning) : 업무 프로세스인 생산, 판매, 영업, 재고, 인사, 회계 등을 통합 관리 해 주는 경영 관리용 대형 패키지 소프트웨어

*** PLM(Product Lifecycle Management) : 설계, 생산, 마케팅 단계에 이르기까지 제품의 전체 수명 주기에 걸쳐서 정보를 일원적으로 관리하는 시스템.

**** SCM(Supply Chian Management) : 제품이나 정보가 생산자에게서 사용자에게로 전달되는 일련의 과정을 감독하여 효율적으로 처리하는 관리 등 전 과정을 연계해 최적화하는 시스템

반면, 제조 선진국 독일(인더스트리4.0 인증 솔루션), 일본(미쯔비시) 등은 센서-컨트롤러-응용을 패키지로 공급하여 시장을 지배하는 잠금효과(lock-in)를 극대화 시키는 방향으로 사용자 이탈 방지 및 시장주도권 확보 중

우리나라는 앞서 언급한 문제점을 해결을 위한 정부 R&D 과제를 통해 스마트공장 수직형 통합패키지 개발을 목표로 국내 핵 심 주력산업 대상을 압축하여 업종별 스마트공장 공급산업 얼라이언스를 구성하고, 해당 업종의 혁신제품 개발 및 생산을 위 한 핵심요소·모듈(SW)들을 최적으로 수직 결합한 ‘맞춤형 패키지 솔루션 개발’을 추진 중

- 국내 주력산업을 ①기계·로봇, ②반도체, ③조선해양, ④섬유, ⑤뿌리, ⑥자동차, ⑦화학으로 구분하고 7세부로 나누어 업 종별 수직형 통합패키지 솔루션 개발

2. 국내외 산업 동향

시장동향

세계 스마트공장 수요시장은 2020년 2,147억 달러에서 2025년 3,848억 달러로 연평균 12.4%의 성장을 보일 것으로 전 망되며, 스마트공장 공급시장을 구성하고 있는 스마트제조 장비·디바이스 및 스마트제조 플랫폼 시장도 각각 연평균 6.2%, 19.7%의 성장률 예상

기술개발 동향

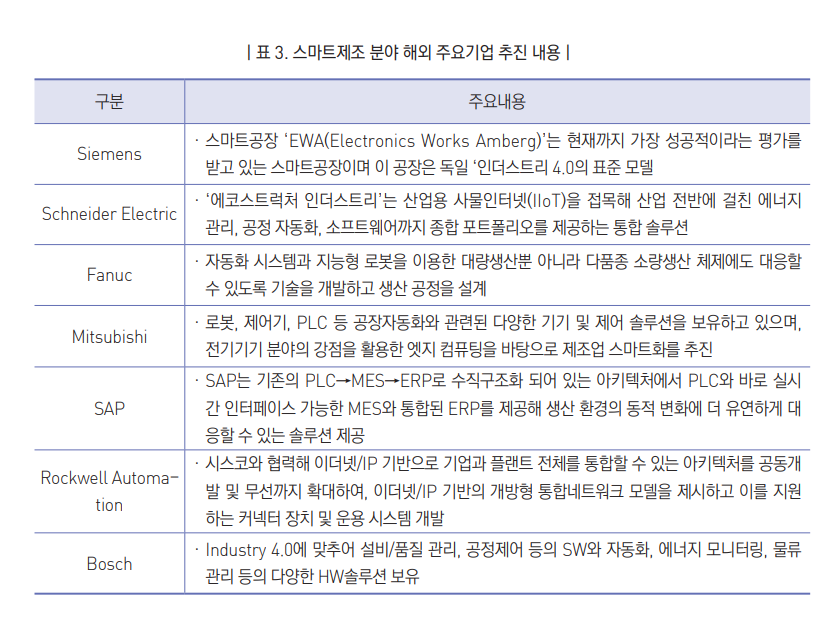

(해외 기술 동향) 글로벌 선도기업(GE, 지멘스, 미쯔비시등)은 M&A, 기술개발 등을 통해 솔루션의 수직적(SW-HW)·수평 적(설계-생산-물류 등) 통합을 가속화하여 통합 패키지형 솔루션을 제공하고 있음

- 스마트공장 관련 산업의 글로벌 선도 기업들은 기존의 글로벌 시장지배력을 무기로 독점력을 강화

- 독일(15.08%), 일본(13.27%), 미국(12.51%) 등 일부 국가에서 생산설비, 센서, 기반 소프트웨어 솔루션 시장의 대부분 을 차지

- 미국계 기업인 Rockwell Automation, Emerson Process Management, Honeywell과 유럽계 기업인 Siemens, SAP, BOSCH(독일), ABB(스위스), Schneider Electric(프랑스)과 일본계 기업인 Yokogawa, Omron 등이 업계를 주도

(국내 기술 동향) 주요 제조 대기업들은 자사에서 개발한 스마트공장 솔루션을 개발 및 도입을 통해 제조 생산 업무에 효율성 을 증대하고 있음

- (삼성 SDS) 30년 이상 삼성 제조 관계사 지원 경험을 바탕으로 설계-개발-제조를 위한 5대 영역별 표준 솔루션 및 인적 역량 보유, ‘16년 11월 스마트공장 솔루션“넥스플랜트”출시 ※ 미라콤아이엔씨를 인수하여 MES 뿐만 아니라 설비자동화, 공장모니터링, 제조품질관리, 생산스케줄링 등의 솔루션 제공 중

- (LG CNS) LG 그룹사, 외부IT 서비스 및 컨설팅 서비스를 제공하고 있으며, 특히 MES와 같은 소프트웨어나 공장설계 서 비스와 같이 공장 전반적인 솔루션 제공

※ 후발 주자로 생산 현장에 활용되는 기기의 지능화, 실시간 제어 및 최적 운영을 위한 스마트공장 솔루션 “팩토바”를 출시. LG전자 및 LG유플러스와 협력하여 산업별 특성에 맞게 현장에 적용 시도

- (포스코ICT) 철강제조분야 시스템에 공정별IT설계 및 구축을 주로 수행하였으며, MES 뿐만아니라 HMI*, 전기제어, 설비 등의 역량 보유

* HMI(Human Machine Interface) : 인간과 기계 간 상호작용, 사람과 기계 간 인터페이스를 지원해주는 제어 및 모니터링 수단

3. 관련 기술 개발 및 산업 활용 사례

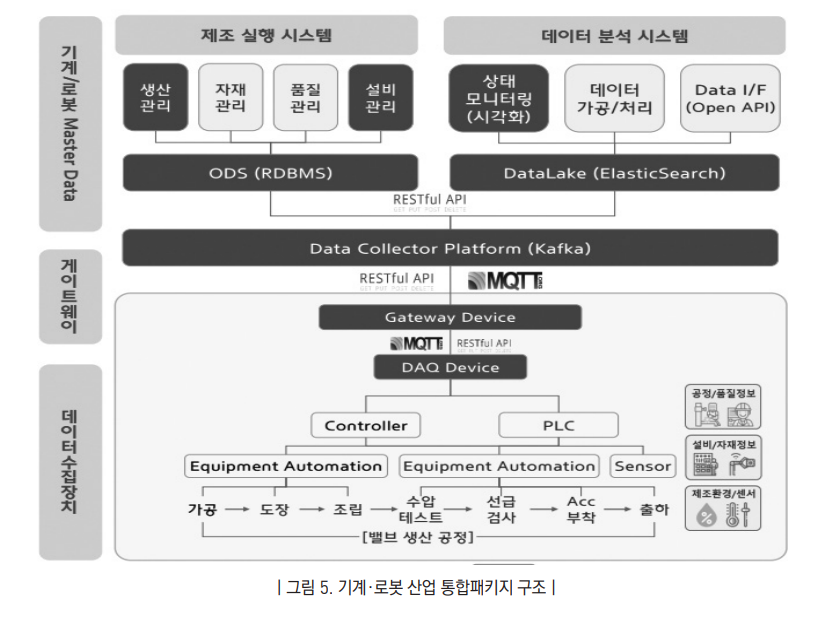

기계·로봇 산업(주관기관 : ㈜일주지앤에스 / 실증기업 : ㈜비와이)

기계로봇 분야 수직형통합패키지 개발을 통해 기존 제조 산업에 ICT를 결합하여 개별 공장의 설비와 공정이 서로 연결되고 생산 정보가 실시간 공유, 활용되어 최적화된 생산 운영이 가능한 스마트공장 생산체계를 제공해 줄 수 있는 솔루션 개발 및 실증을 추진

(실증사례) 스마트공장 초기 구축을 마친 ㈜비와이는 수직형 통합패키지 개발 주관기관인 ㈜일주지엔에스의 생산관리시스템 인(MES) 시스템을 도입하여 공정계획수립 단축(32시간 → 1시간), 불량률 감소(4.1% → 3.2%), 재고 절감(5.8억 → 5.3억), 납기 준수 증가(90% → 95%) 등의 성과를 달성하였으며, 기준정보 체계를 재정비하여 회사 전반의 업무 효율성 향상 및 제 조 리드타임 단축을 목표로 고도화 개발 중

반도체 산업(주관기관 및 실증기업 : 하나마이크론㈜)

반도체 핵심 요소기술·모듈들을 최적으로 수직 결합한 통합패키지 솔루션으로 기존 Legacy System(ERP, MES), 설비 데 이터 인터페이스를 포함한 통합플랫폼 개발을 추진

(실증사례) 하나마이크론(주)의 통합패키지 반도체부문 실증라인은 2020년 하반기 시험단계를 거쳐서 3월 현재 반도체 양산 적용을 위한 양산 자재 실증을 진행중에 있으며, 이를 위해 제조 부문 전사 지원체계로 24시간 양산 기반 Set-up을 추진 중

- 반도체 주요공정에서 제조 불량률 감소 및 운영중인 설비에 대한 설비 Idle Time*(유휴시간) 감소(7.9% → 5.0%)

참여기관인 비스텔, 한국기계연구원, 창원대학교는 각각 분석기반 알고리즘 적용을 통한 분석 및 시각화 개발, 반도체 후공정 설비 이상 감지 및 딥러닝 기반 기계학습 모델 설계안 도출, 반도체 패키징 공정 스마트 수준 현황 분석 및 CPS 기반의 스케 줄러 개발 중

* Idle Time : 작업과 작업 간 단절 또는 자원 수배 등으로 인해 발생하는 기계의 휴식 시간 또는 공정 계획의 공백 시간

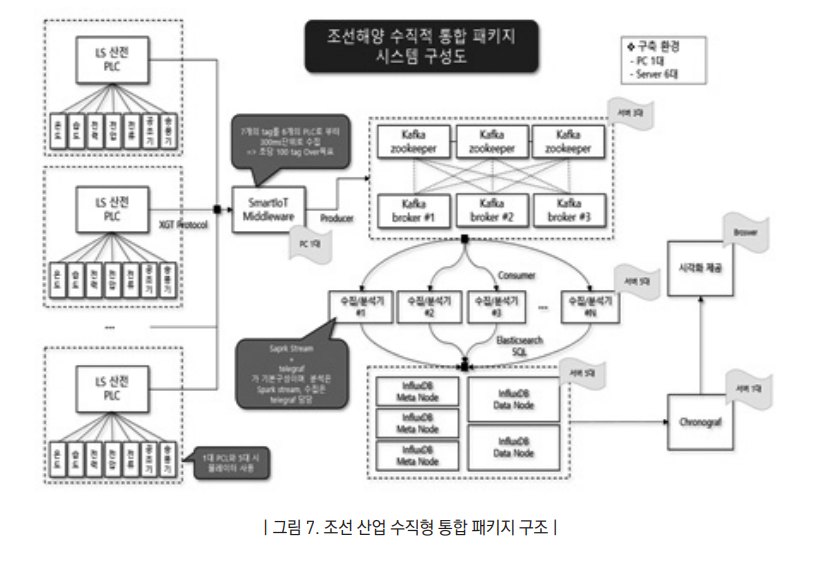

조선해양 산업(주관기관 : 에이치엔아이앤씨㈜ / 실증기업 : 현대중공업)

조선해양산업에 최적화된 스마트공장 수직평 맞춤 패키지솔루션 및 통합플랫폼 개발을 목표로 디지털전환(Digital Transformation)을 수행하기 위한 기술적 단위 플랫폼 기반에서 다양한 사업들에서 활용될 수 있는 비즈니스를 지원하는 산업 디 지털전환(IDX) 공통 플랫폼을 구축을 진행 중

(실증사례) 현대중공업은 시스템 노후화로 인해 유지보수에 대한 문제 및 선종의 실제 형상과 맞지 않은 공정관리도 간 문제 를 갖고 있었으나 에이치엔아이엔씨(주)에서 개발한 수직형 통합 패키지 구축으로 전체 공정별 작업 실시간 모니터링을 통해 예지·보전에 활용 중이며, 특히 Visual 선각 공정 모니터링 도입으로 공정관리도에 블록좌표 설정, 선박 전체 공정의 흐름을 모니터링하여 블록 용접 진도율 파악 및 타 공정 시스템과 연동 및 편의성을 높이는 시스템을 고도화 추진 중

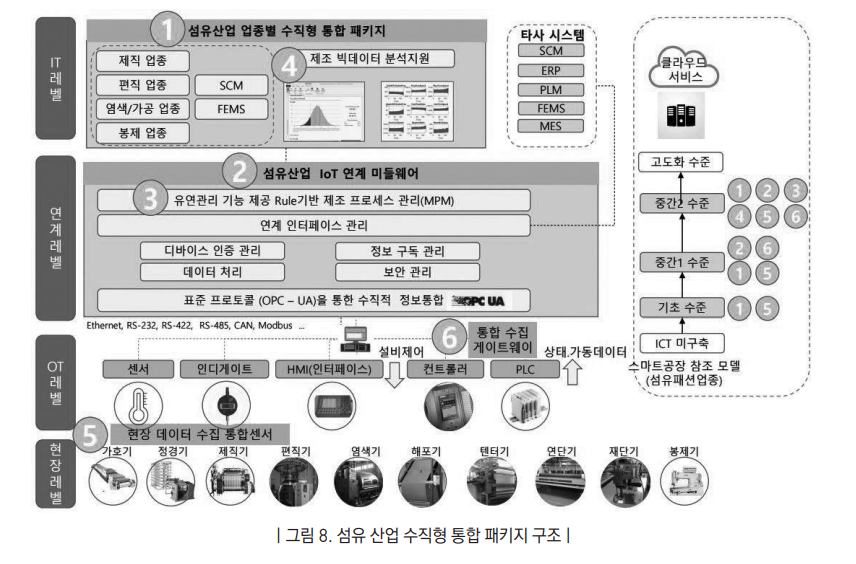

섬유산업(주관기관 : ㈜아이씨엔아이티 / 실증기업 : 중앙섬유, 우주염색)

섬유분야는 스마트공장 수직형 통합 패키지를 구축하여 아래와 같은 섬유산업 OPC-UA*기반 IoT연계 미들웨어 모니터링 개발, 현장 데이터 수집용 통합센서 구축, 제조 빅데이터 분석 모듈 개발을 진행 중

(실증사례) 중앙섬유와 우주염색은 섬유 원단을 가공 염색하는 기업으로 ㈜아이씨엔아이티의 현장 데이터 수집 통합센서와 통합패키지 솔루션을 통해 코드 및 환경설정, 오더, 생산관리 등의 프로그램을 하나로 통합 후 기업 내 오더 관리, 원부자재 관 리, 생산 관리, 출고 관리, 품질 관리(불량률 감소 6.08% → 4.17%)에 대한 개선을 이뤄냄과 동시에 보다 효율적 운용을 지원 하는 시스템 고도화 중

* OPC UA(Open Platform Communication Unified Architecture): 산업용 프로토콜을 사용하는 현장에서 설비(또는 시스템)간 데이터를 교환을 위한 통신 연결 및 호환성에 대한 표준

뿌리 산업(주관기관 : ㈜엑센솔루션 / 실증기업 : (주)동현기공 )

뿌리산업분야는 중소 제조기업이 중간1 수준 이상의 스마트공장으로 실현될 수 있도록 국제표준을 준수하고 선진제조 아키 텍처와 연계된 스마트공장 수직형 통합패키지 SW를 클라우드 서비스 형태로 제공하는 기술 개발 진행 중

(실증사례) 동현기공은 용접 및 건설기계 중형 제관품 생산을 하는 기업으로 IoT 플랫폼을 통해 데이터 처리속도의 감소(2초 → 1초), 제조 통합 애플리케이션(현장, 관리, 모니터용) 도입으로 효율적인 생산자원, 생산공정, 원가(9% 이상 절감), 품질(불 량률 감소), 설비보전, 고객사 관리가 가능한 역량 확보

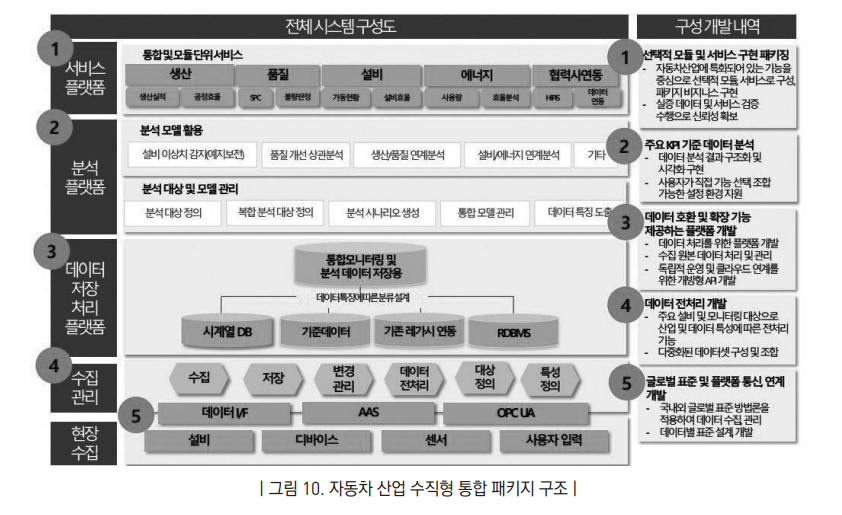

자동차 산업(주관기관 : ㈜위즈코어㈜, 한국전자기술연구원 / 실증기업 : 인지컨트롤스, 영보기업 등)

선택적 모듈 및 서비스를 지원하는 수직·수평형 표준 기준에 부합되는 개방형 통합패키지를 개발하고 이를 통해 주요 KPI 기 준 데이터 분석, 데이터 전처리 개발 등 해당 서비스를 실증기업 및 데모공장에 검증 수행하여 산업확산을 목표로 개발을 진 행 중

(실증사례) 완성차 업체(닛산, 아우디, 폭스바겐, 콘티넨탈 등)를 주요 고객사로 둔 중견기업 인지컨트롤스와 중소기업인 영보 공업, 국내 완성차 업체(현대,기아)를 고객사로 둔 대호정밀 등을 대상으로 현장 내 선택적 모듈 서비스가 가능한 패키지를 구 축, 데이터의 사전 정합성 검증 진행, 예측 등의 알고리즘 도출에 활용될 수 있도록 데이터셋을 구성, 제조 공동 활용 클라우드 플랫폼과 연계 추진 중

- (개발 목표) AAS*(Asset Administration Shell)과 OPC-UA 등의 기술을 현장에 적용하여 수직적 데이터 수집의 표준 을 마련하고, 데이터 처리 성능과 데이터 처리 정확도를 높이고자 함

* AAS(Asset Administration Shell): 장비·설비 정보를 디지털로 표현하기 위한 표준 방식으로 기기 간 상호운용·데이터 교환을 위한 표준 체계

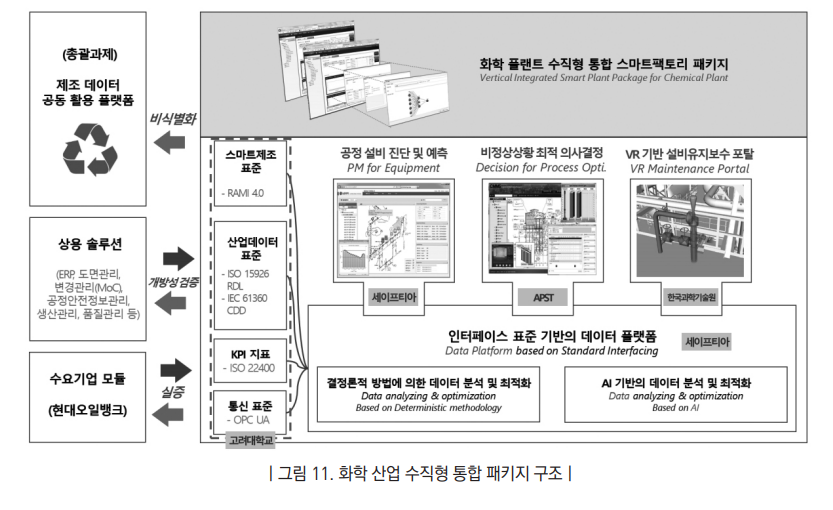

화학 산업(주관기관 : ㈜세이프티아 / 실증기업 : 현대오일뱅크)

20~30년 전 구축되어 노후화된 국내 플랜트와 이에 따른 가동 중단 우려 및 숙련 엔지니어들의 이탈, 기술 노출 등을 최소화 하기 위한 수직형 통합패키지 개발을 통해 효율적인 운영을 이끌어 화학 산업 분야에 경쟁력을 제고 하기 위해 개발 중

(실증사례) ㈜세이프티아는 현대오일뱅크의 보유 데이터를 기반으로 한 스마트공장 데이터·어플리케이션 통합 플랫폼 개발 을 진행하여 표준기반 통합 데이터 관리 모듈 개발, 한국과학기술원은 가상현실(VR) 플랫폼 기반 유지보수 포털 어플리케이 션 개발 등을 추진 중

- (개발 목표) 설비데이터와 검사·진단데이터 기반으로 설비 및 촉매의 상태·수명 예측을 분석하여 화학 특화 맞춤형 차등 관리 운영 시스템을 마련하고 플랜트 가상화(VR)를 통해 넓은 면적의 플랜트 관리, 이를 통한 화학 산업의 전 주기 효율을 높이고자 함

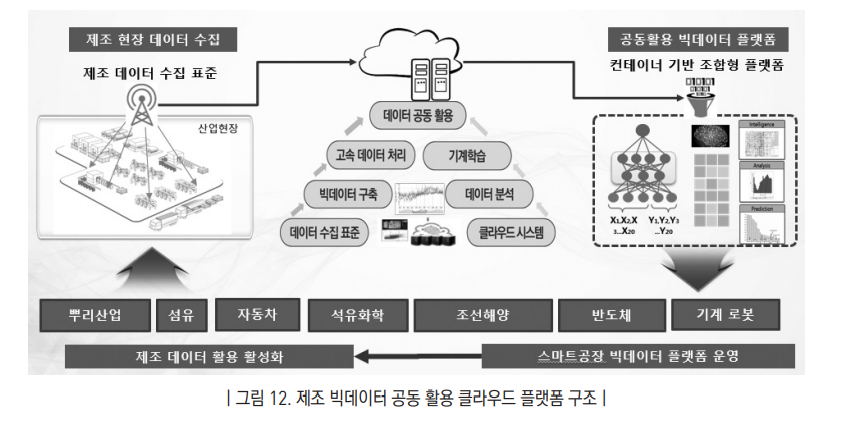

제조기업의 Big Data 공동 활용 클라우드 플랫폼(주관기관 : 한국전자기술연구원)

스마트 공장에서 생성되는 데이터의 규격 정의 및 수집, 전처리 S/W와 데이터 개방, 분석 기술 개발을 목표로 제조 데이터 클 라우드 서비스 구축 및 실증 운영, 나아가 빅데이터 기반 응용 비즈니스 모델 개발을 목표로 개발

앞서 살핀 기계·로봇(1세부), 반도체(2세부), 조선(3세부), 섬유(4세부), 뿌리(5세부), 자동차(6세부), 화학(7세부) 산업까지 각 업종별 특화 수직형패키지 기술 개발을 통해 생성되는 제조 데이터(공정조건, 설비상태, 생산실적, 품질검사, 설비고장 등) 를 표준화 규격에 맞게 전처리 및 데이터 통계·분석을 진행하고 그 결과를 시각화하는 시스템 개발을 진행 중

4. 기대효과

기술적 측면

해당 업종의 수요기업들이 신뢰할 수 있는 업종별 스마트공장 통합패키지 솔루션을 확보하여 스마트공장의 보급, 확산과 고 도화 실현. 스마트공장 구축에 대한 해외기술 의존도 최소화

해당 업종의 스마트공장 공급기업 연합체 및 대표 솔루션을 확보하여 해당 업종의 스마트공장 수요-공급산업 생태계 강화 및 시스템 유지·보수 효율 극대화

외산 모듈과 호환 가능한 요소·모듈 및 세계 최고수준에서 경쟁 가능한 패키지형 솔루션을 확보하여 중국, 동남아 등 글로벌 생산기지 진출 확대

- 제조 전체 가치 창출 사슬을 지원, 자율시스템 및 스마트공장 고도화를 위한 기반 조성에 활용

- 국내 제조기업의 특성을 고려한 기업 내·기업 간, 수직·수평 통합 등을 위한 비즈니스 프로세스를 제공

- 인터페이스 중심의 산업데이터를 표준화하고, 장치·설비 데이터 수집용 스키마로 확장 적용

경제적 · 산업적 측면

최근 기존 Legacy 시스템에 AI, IoT, 웨어러블, 모빌리티, 클라우드 등 다양한 IT융합 형태의 고성능 제품 출시가 가속화되고 있어, 이들 제품 및 기술 간 상호 운용성을 확보할 수 있도록 표준화된 데이터 구조를 적용을 통한 고부가가치 신성장 동력 창 출 가능

기업업무시스템 데이터 교환 실증을 통해 제조 산업의 가치사슬 간 연계를 가능하게 하고 다양한 혁신을 가능하게 할 수 있는 기반을 구축

- 제조 가치사슬 측면에서 설계 부서뿐만 아니라 실행 및 검사를 하는 생산, 검사, 물류, 서비스 분야에 공통 활용 가능

개별 기업(공장)의 자동화에서 산업 가치사슬의 디지털화로 확장하는 사례 및 시범성과 확보

5. 시사점

스마트공장이후 산업 가치사슬 디지털화 확대

개별 기업(공장)의 스마트공장 보급이후, 제조공정 전반의 부품·장비·시스템 전체를 패키지화한 통합 기술을 개발함으로서, 산업 가치사슬 디지털화를 위한 기반 마련

산업 가치사슬 디지털화를 추진함에 있어서, 다양한 국산 솔루션 확보 및 솔루션간 연계, 패키지화 및 플랫폼화는 디지털기반 산업 경쟁력 확보에 매우 중요

- 스마트 제조 공정의 주요 부품, 시스템 및 솔루션에 대한 외산 기술 의존도가 높아, 향후 추진하는 산업 디지털 전환의 걸림 돌이 될 수 있음

- 업종별 특성에 맞춘 패키지형 기술 확보는 산업 전반적인 경쟁력 향상에 기여

대·중·소기업의 협업을 통해 업종별 스마트공장 수직형 통합패키지를 구축함으로써 상생형 해외진출, 공동 표준화 대응 등 국내 스마트공장 기술경쟁력 확보 및 글로벌 시장 진출의 기회가 될 수 있음

제조IT 통합 시스템 구축을 통한 역량 강화 및 산업지능화 기반 구축

최근 우리 정부를 비롯한 세계 각국은 디지털전환 기술을 융합하여 산업 밸류체인의 고도화, 디지털 공급망 관리 등을 구현하 는 산업데이터 기반의 지능형 혁신 생태계 구축에 주력하고 있음

- 특히, 우리나라의 경우 포스트코로나(Post-Corona) 시대를 대비한 디지털뉴딜의 성공적 구현을 목표로 주력 제조산업* 의 강점을 기반으로 산업데이터를 중심으로 새로운 경제적 가치를 창출하는 산업지능화에 중점하고 있음.

* 조선, 반도체, 자동차, 전기전자, 바이오·헬스케어, 섬유, 소재부품, 유통 산업 등

수평적 통합 운영의 한계를 넘어 수직적 통합을 통해 제조공정 운영상에 발생하는 운영기술정보(Operation Technology Data)의 적극적 활용 필요

- 수평적 통합의 관점에서 제조공정 운영상에 발생하는 정보기술(Information Technology)과 생산자원활동(4M1E*)-경 영정보시스템(MES, ERP 등)을 연결하는 수직적 데이터 흐름의 통합의 관점에서 운영기술(Operation Technology) 데 이터를 활용하여 산업지능화로 연계 추진

* 4M1E : Man-Machine-Material-Method-Environment

산업지능화는 개별 제조산업의 도메인 지식과 노하우가 주요 디지털 기술(AJ·IoT·Cloud·Big data·Mobile 등)과의 유기 적 결합을 통해 구현이 가능함으로 통합패키지 솔루션을 활용 유효한 산업데이터 수집 및 활용이 중요

- 업종별 제조현장 및 시스템의 특성을 반영한 산업데이터 수집을 통해 향후 제조산업에 필요한 데이터기반의 산업플랫폼 구축이 가능하며, 데이터 수집·저장·분석 및 활용(신제품, 신서비스, 비즈니스모델 창출)이 가능한 생태계 조성에 기여

출처 : keit pd 이슈리포트

'사회경제' 카테고리의 다른 글

| 휴먼팩터 지능화의 디자인 기술동향과 산업전망 (0) | 2023.03.18 |

|---|---|

| 광산장비의 친환경 스마트 기술혁신 (0) | 2023.03.07 |

| 지능형 소성가공기술 동향 및 전망 (0) | 2023.03.03 |

| 광융합휴먼케어 기술동향과 산업전망 (0) | 2023.03.03 |

| 디지털 유통물류 기술동향과 산업전망 (0) | 2023.02.26 |

댓글