무금형 수치제어 유연성형기술개발 동향

이병현 뿌리 PD KEIT

배기현 수석 KITECH

김태규 수석 KEIT

• 미래 제조 환경은 소품종 대량생산 체계에서 다품종 개인 맞춤형 유연생산 체계로 제조

패러다임이 변화하고 있다. 이와 같은 대외환경 변화에 대응하기 위하여 새로운 공정기술

개발이 필요한 시점이다.

• 전통적인 프레스/금형 성형기술은 단순 프레스의 상하 구동을 이용한 소품종 대량생산에

최적화된 기술로 금형 제작을 위한 시간과 비용이 과도하게 소요되며, 소재나 형상

변화에 따른 제조 유연성 확보가 어려운 단점이 있다.

• 무금형 수치제어 유연성형 기술은 기존의 프레스와 금형을 이용한 대량생산 체계에서

벗어나 금형을 사용하지 않고 장비의 성형툴을 마이크로 레벨로 수치제어하여 다양한

형상의 제품을 유연하게 생산할 수 있는 차세대 정밀 성형기술로, 원소재 형태에 따라

로봇이나 다축제어장치를 이용하여 원하는 형상의 제품을 데이터 기반으로 유연하게

즉시 생산할 수 있다.

• 본 기술은 전기차 플랫폼화에 따라 제조 유연화가 요구되는 자동차 차체 부품, 다품종

소량생산이 요구되는 항공기 스킨 부품 등을 중심으로 우선 적용될 전망이다. 그 외에도

바이오, 건축 등과 같은 맞춤형 제품 생산이 필요한 신산업을 대상으로 무금형 수치제어

유연성형 기술이 점차 확산됨에 따라 관련 시장도 지속 성장할 것으로 전망된다.

• 이와 동시에 성형툴의 실시간 제어가 용이한 장점을 활용하여 적응제어 시스템*으로의

진화가 가능하며, 미래 제조산업의 산업지능화 및 생산성 향상을 위한 핵심 소성가공

기술로 선호도가 점차 높아질 것으로 기대된다.

* 대상 공정의 파라미터를 적절하게 변경하여 제품의 원하는 품질 혹은 성능을 구현하기 위한

피드백 제어 시스템

목차

1 기술 개요

2 주요 수요산업 시장의 규모 및 전망

3 무금형 수치제어 유연성형의 기술 동향

4 수치제어 기반 적응제어 기술 동향

5 결론

출처 및 참고자료

연관글 모음

1 기술 개요

기술의 정의

무금형 수치제어 유연성형 기술은 기존의 프레스와 금형을 이용한 대량생산 체계에서 벗어나 금형을

사용하지 않고 장비의 성형툴을 마이크로 레벨로 수치제어하여 다양한 형상의 제품을 유연하게 생산할

수 있는 차세대 정밀 성형기술이다.

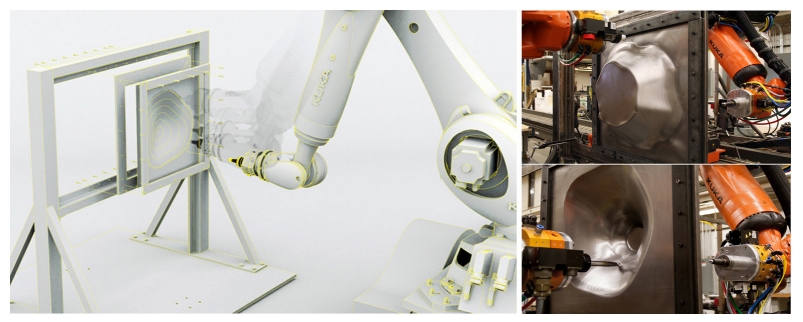

최근에는 판재, 봉재, 파이프, 벌크재 등 원소재 형태에 따라 로봇이나 다축 제어장치를 이용하여

다양한 산업에서 요구하는 제품을 유연하게 즉시 생산할 수 있는 장비/공정 기술이 활발히 개발되고

있다.

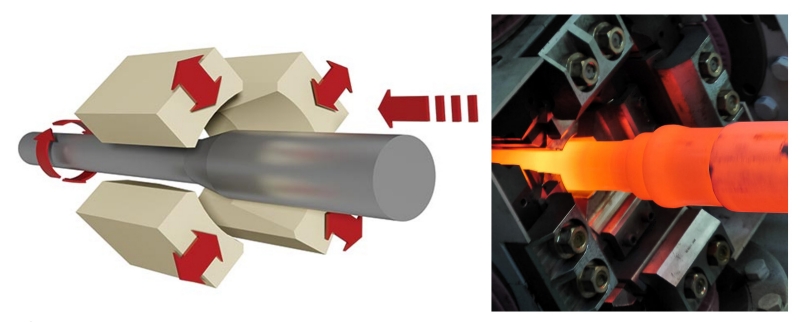

그림 1. 로봇을 이용한 무금형 수치제어 판재 성형

그림 2. 다축 제어장치를 이용한 무금형 수치제어 단조 성형

기술의 등장 배경

(제조 패러다임의 변화) 미래 제조 환경은 소품종 대량생산 체계에서 다품종 개인 맞춤형 유연생산

체계로 제조 패러다임이 변화하고 있다. 이와 같은 대외환경 변화에 대응하기 위하여 새로운

공정기술의 개발이 필요한 시점이다.

최근 고객 니즈 다변화 및 산업별 공급과잉 심화로 다품종 맞춤형 생산과 개인화 생산에 대한 필요성이

증가하고 있으며, 이에 대응하는 유연생산 체계에 대한 관심이 지속적으로 확대되고 있다.

기존의 대량생산은 유연성이 높고 주문형 제조가 가능한 대량 맞춤화 제조 시스템으로 점차 변화하고

있으며, 이와 같은 새로운 산업의 물결은 생산성 향상을 위하여 대량 맞춤화 외에도 주문형 제조를

위한 연결성, 자동화 및 지능형 시스템을 요구하고 있다.

하지만 다품종 유연생산 체계에 대응하기 위하여 투자비와 생산라인 변경을 최소화할 수 있는 기술이

요구되고 있으며, 이는 미래 뿌리산업 경쟁력의 원천이 될 것으로 예상된다.

그림 3. 미래 제조 패러다임 변화를 위한 3가지 핵심 요소

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

그림 4. 금속 성형 분야의 제조 메가트렌드

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

구분 주요 내용

정책

- (제조업 육성) 글로벌 금융위기를 경험한 후 세계 주요국들은 제조업의 중요성을 재인식하고 제조업

부흥을 목표로 신산업 육성, 제조업의 스마트화, 기술경쟁력 고도화를 추진하는 제조업 육성 정책을

수립

- (제조업 르네상스 전략) 정부는 제조업 부흥을 통해 세계 4대 제조강국 도약을 추진하는 제조업 르네상스

비전 및 전략을 발표하고 산업구조 혁신, 주력산업 혁신 등 제조업 고부가가치화 정책을 추진

- (뿌리산업 기본계획) 고부가가치화·공정혁신·일자리 생태계 조성을 통한 지속가능한 뿌리산업 육성을

목표로 기술 및 인프라 강화 등을 포함하는 “제2차 뿌리산업 진흥 기본계획(2018~2022년)”을 수립

기술

- (개인 맞춤형 생산) 제조 패러다임이 분업 기반의 자동화를 통한 소품종 대량생산 체계, 대량 맞춤형

생산을 거쳐 다품종 소량생산의 가장 발전된 형태인 개인맞춤형 생산으로 진화해 가면서 개개인의

니즈를 맞춘 제품을 대량생산과 유사한 효율로 생산이 가능한 방향으로 기술개발 추진

- (제조기술 부가가치 강화) 제조업 가치사슬 구조가 기존의 생산 위주에서 기획, R&D, 마케팅 등 상·하류

부문의 부가가치 비중이 증가

• 산업환경은 빠르게 변화하는 반면, 기술적 측면에서 주요 제조업이 성숙기에 도달하여 중국 등 후발

경쟁국과의 기술격차는 축소되고 경쟁력도 갈수록 약화되는 추세

산업

- (다품종 유연생산) 소비자 맞춤형 대량생산에 대한 수요가 증가되어 기존 소품종 대량생산의 트렌드가

다품종 유연생산으로 변화되어 개인맞춤형 제품을 구매할 수 있게 될 것으로 전망

• 소비자의 고유 선호도가 제품주문 및 생산계획단계에 반영되고 고객의 선호도 변화에 따라 제조방식

및 디자인 변경이 가능하며, 저가의 대량생산 제품과 고가의 맞춤형 제품 간 간격이 축소될 것으로

예상

- (주문자 맞춤생산) 시멘틱 메모리*가 탑재된 설비를 통해 모듈형 생산플랫폼을 구축하거나 고객 요구에

따라 생산공정을 유연하게 변경 가능

• 주문형 개인맞춤 대량생산은 자국 시장뿐만 아니라 해외 시장 진입 및 성공의 핵심 요소로 작용할

전망

• 선진국을 중심으로 소비자들의 구매력이 향상됨에 따라 가격이 조금 높더라도 차별화된 제품에 대한

수요가 증가하는 추세

사회

- (인구 구조의 변화) 저출산 등 구조 변화로 인한 인구의 자연감소가 본격화될 것으로 전망되며,

생산가능인구는 감소하는 반면 고령자 인구가 증가될 것으로 예상됨

• 저출산, 고령화로 인해 2030년까지 총인구는 소폭 증가세를 유지하여 5,216만 명, 2060년에는

4,396만 명으로 감소 전망

- (문화적 다양성 증가) 다문화 사회가 보편화되고 문화교류가 확대됨에 따라 기존의 사회체제와 다른

새로운 사회 도래 전망

- (양극화 심화) 자본주의 경제발전, 세계화, 산업구조 변화, 기술발전, 고령화 등 복합적인 작용으로

인해 부와 소득의 불균형과 양극화가 지속

* 시멘틱 메모리: RFID 등으로 제품의 이동경로 등에 대한 이벤트를 기록해 저장할 수 있는 메모리 분류

(대량생산 시스템의 한계) 전통적인 프레스와 금형을 이용한 성형방식은 단순 프레스의 상하 구동을

이용한 소품종 대량생산에 최적화된 기술로 금형 제작을 위한 시간과 비용이 과도하게 소요되며,

소재나 형상 변화에 따른 제조 유연성 확보가 어렵다는 단점이 있다. 그리고 다양한 제품의 생산을

위해서는 제품별 금형을 모두 보관하여야 하므로 금형 보관에 따른 공간 및 비용의 문제가 심각한

상황이다.

그림 5. 금형을 이용한 프레스 성형기술 및 금형 보관 문제

(디지털 전환) 4차 산업혁명으로 인하여 제조 공정의 데이터화, 지능화가 가속화되고 있는 상황에서

수치제어 유연성형 기술은 공구 경로 데이터만으로 원하는 제품을 언제든 자유롭게 생산할 수 있다는

장점이 있다. 따라서 미래 첨단제조산업에서 필수적으로 요구되는 디지털 전환 측면에서 볼 때 기존의

프레스 성형기술 대비 매우 유리한 특성을 갖고 있다.

그림 6. 데이터 기반 수치제어 성형기술의 예시

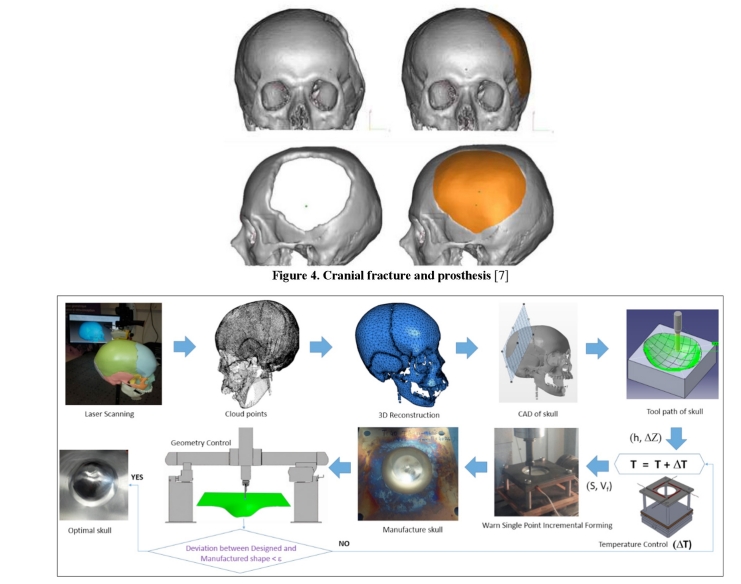

(개인맞춤화) 자동차, 의료 등 다양한 산업에서 개인맞춤화 등과 같이 미래 핵심 산업의 트렌드 변화에

따라 다품종 유연생산 시스템의 요구가 점차 증가함에 따라 생산성 향상 및 고부가가치화가 가능한

첨단 신성형 기술이 요구되고 있다.

그림 7. 차체 외장 부품의 개인맞춤화

출처: Current status of “Dieless” Amino’s incremental forming, IICTP(2014.10)

그림 8. 개인맞춤형 임플란트 성형

출처: A Brief Review of Manufacturing Medical Implants by Single Point Incremental Forming, Acta Universitatis CIBINIENSIS Technical Series(2018.12)

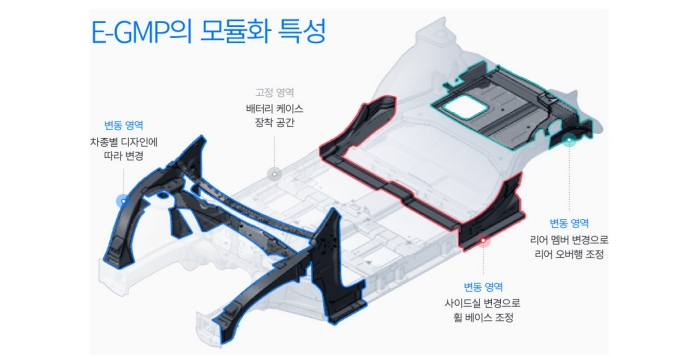

(모빌리티 모듈화) 최근 개발되는 전기차는 레고 방식의 간편한 조립을 통해 차급/차종에 따라 신속하게

차량을 개발하기 위한 목적으로 모듈화(전용 플랫폼)되는 추세이며, 자동차뿐만 아니라 다양한 산업에서

제품의 사이즈 및 형상 변화에 신속하게 대응할 수 있는 유연한 제조기술 개발이 필요하다.

그림 9. 현대기아차 전기차 차체 플랫폼의 모듈화

출처: Equity Research, 하나금융투자(2020.12)

그림 10. 차체 모듈화에 따른 다품종 유연생산

2 주요 수요산업 시장의 규모 및 전망

무금형 수치제어 유연성형 기술은 주로 자동차 바디/BIW 부품, 항공기 스킨 부품 등 수송기기의

제조유연화가 필요한 부품을 중심으로 우선 적용될 전망이며, 주요 수요산업의 성장에 따라 무금형

수치제어 유연성형 기술도 동반 성장할 것으로 예상된다.

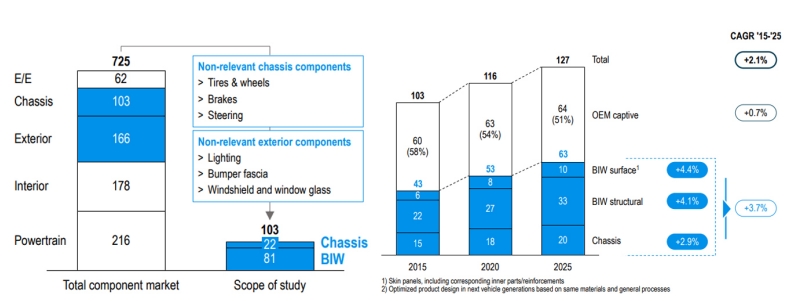

Deloitte에 따르면 자동차 바디/프레임 부품 시장은 2020년 173백만 달러에서 2025년 190백만

달러로, 2020년 100백만 달러에서 2025년 110백만 달러로 각각 견조한 성장세를 보일 것으로

전망하고 있다.

그림 11. 자동차 부품 시장의 전망(2020년 vs 2025년)

출처: The road ahead: Auto suppliers navigate new terrain, Deloitte(2021)

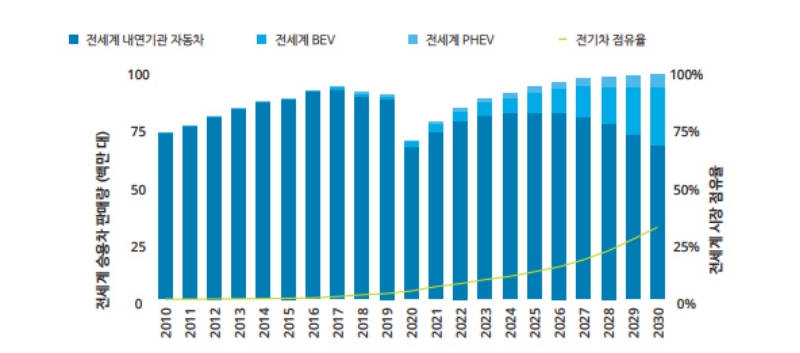

이와 동시에 전기차 점유율이 2020년 4%에서 2025년 13%로 확대될 것으로 전망되어 차체 전용

플랫폼으로 주로 생산되는 전기차의 특성상 설계 유연화 및 생산성 향상 요구에 대응하기 위하여

무금형 수치제어 성형기술의 적용이 활성화될 것으로 예상된다.

그림 12. 전세계 연간 승용차 및 경차 시장 전망

출처: 딜로이트 분석, IHS Markit; EV-volumes.com

Roland Berger에서도 자동차용 BIW 부품의 시장은 2025년까지 CAGR 3.7% 성장할 것으로

전망하고 있어 미래 자동차 제조산업의 규모는 지속적으로 확대될 것으로 예견하고 있다.

최근 자동차 제조 트렌드가 고급화, 모듈화, 개인맞춤화를 요구함에 따라 수치제어 유연성형 기술을

이용한 지능형 생산기술이 차체 부품의 생산성 혁신을 주도할 것으로 기대된다.

그림 13. Roland Berger 자동차 부품 시장 전망

출처: Automotive metal components for car bodies and chassis, http://www.rolandberger.com(2017.02)

항공기 스킨 부품은 다품종 소량생산을 기반으로 하고 있어 금형으로 제작하는 것은 생산성 및

경제성이 낮아 무금형 수치제어 유연성형 기술이 요구되는 대표적인 부품 중 하나다. “제3차

항공산업발전 기본계획”에 따르면 세계 항공산업은 2019년 7,324억 달러에서 2030년 9,462억

달러로 약 29% 성장할 것으로 예상된다. 항공기의 전체 가격 중 스킨 부품의 가격 비중은 0.5%

수준으로 알려져 있으며, 2030년 스킨 부품의 시장 규모는 약 4.7억 달러 수준을 형성할 것으로

예상된다.

그림 14. 항공기 스킨 부품의 가격 비중

출처: 제3차 항공산업발전 기본계획(’21~‘30), 산업통산자원부(2021)

표 2. 항공기 스킨 부품의 가격 비중

출처: 항공기 SKIN 부품의 성형 및 가공 기술 개발, 중소벤처기업부(2018.12)

그 외에도 바이오, 건축 등과 같은 맞춤형 제품 생산이 필요한 신산업을 대상으로 무금형 수치제어

유연성형 기술이 점차 확산됨에 따라 관련 시장도 지속 성장할 것으로 전망된다.

3 무금형 수치제어 유연성형의 기술 동향

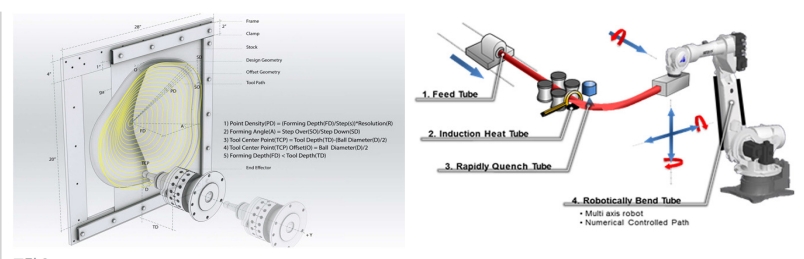

CNC 판재 점진성형 기술

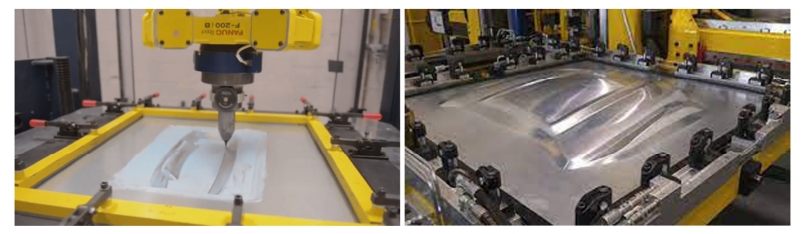

미국 Ford에서는 CNC 타입의 양방향 판재 점진성형기술을 이용하여 기존 프레스 성형기술 대비 적은

비용으로 최대 10배 수준의 에너지 효율성을 향상시킬 수 있는 신성형기술을 개발했으며, CAD

데이터를 이용하여 차체 프로토타입을 신속하게 제작한 바 있다.

그림 15. 미국 Ford의 CNC 무금형 점진성형 장비

출처: Rapid Freeform Sheet Metal Froming, DOE Project Report, EERE(2018.03)

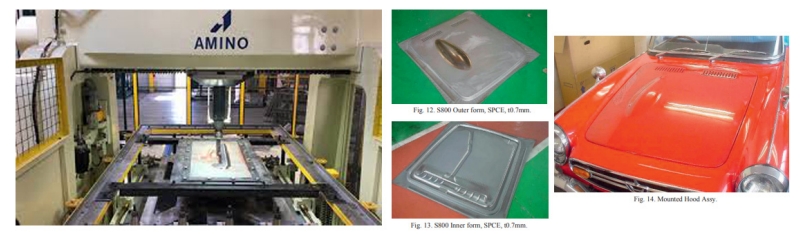

자동차 패널 서비스 부품 생산을 위해서는 프레스 성형용 금형을 10~20년 이상 보관해야 하는 문제가

있어서 일본 Honda와 Amino는 프레스 금형으로 부품 생산이 곤란한 S800 클래식카를 대상으로

부품 형상을 CAD화하고 판재 점진성형 기술로 부품을 재현함으로써 데이터 기반의 부품 성형 기술을

검증한 바 있다.

그림 16. CNC 점진성형 기술을 이용한 Honda S800 차종의 서비스 부품 생산

출처: Current status of “Dieless” Amino’s incremental forming, Procedia Engineering(2014.09)

일본 Toyota는 최근 자동차산업의 개인맞춤화 추세에 발맞춰 Toyota iQ 차종을 대상으로 도어

패널에 로고를 마킹하거나 캐릭터라인을 추가하는 등 개인 맞춤형 차량 개조에 판재 점진성형 기술을

적용한 바 있다.

그림 17. 무금형 점진성형 기술을 이용한 개인 맞춤형 차량 개조

출처: Current status of “Dieless” Amino’s incremental forming, Procedia Engineering(2014.09)

로봇 판재 점진성형 기술

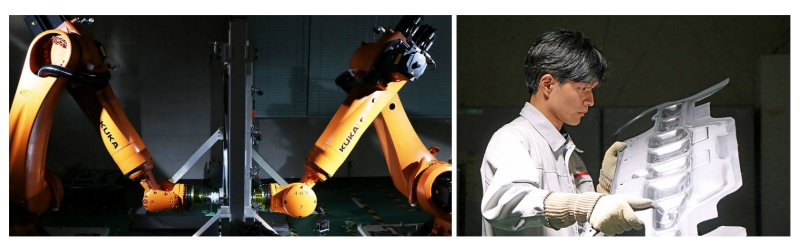

일본 Nissan에서는 CNC 방식과 달리 로봇을 이용하여 양방향에서 판재를 점진적으로 성형하는

기술을 개발하였으며, NISMO Heritage 프로그램을 운영하여 구형 Skyline GR-R 등 단종 차량의

서비스 부품 수를 300종 이상으로 확대 공급하고 있다.

그림 18. 로봇 융합 점진성형 기술을 통한 차체 부품 제작

가변 3D 롤포밍 기술

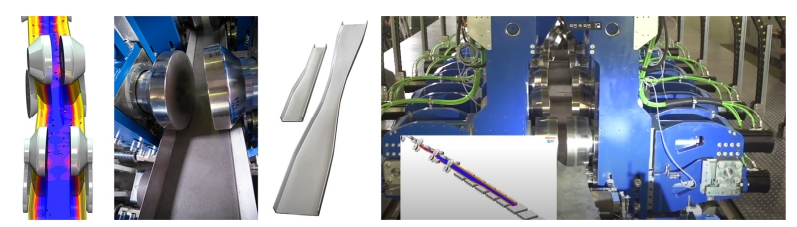

독일 dataM은 기존 롤포밍 공정에 성형롤 수치제어 기술을 결합하여 가변 단면 형상의 제품 제조가

가능한 수치제어 성형 기술을 개발했다.

본 기술은 성형롤의 위치 및 방향을 실시간 제어할 수 있어 차체 프레임과 같이 부품 일체화를 위하여

단면의 변화가 요구되는 제품의 성형에 적합하다.

또한 롤포밍 공정의 특성상 변형 저감 및 분산에 용이하여 1.5G급 이상의 초고강도강 적용이 가능할

뿐 아니라 차체 경량화에 유리하며, 다양한 형상의 제품을 하나의 제조라인에서 생산할 수 있어

혼류생산을 통한 생산효율화라는 장점이 있다.

그림 19. 트럭 섀시 프레임 일체화를 위한 가변 3D 롤포밍 기술

출처: http://www.datam.de

가변롤 압연 기술

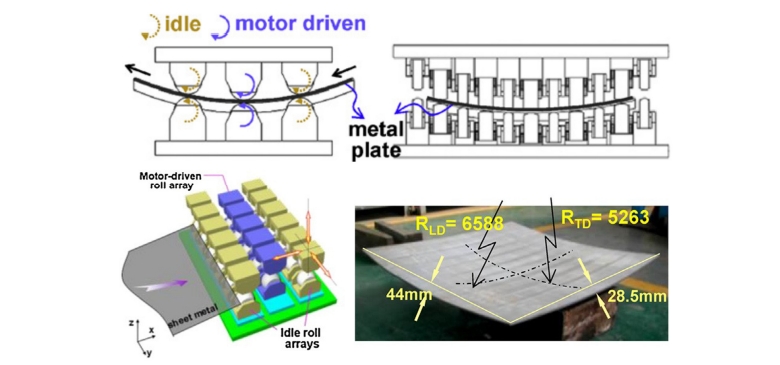

조선산업의 곡외판은 대표적인 다품종 소량 생산의 대면적 부품으로, 프레스 방식으로 제조하기

곤란하여 무금형 수치제어 성형기술이 요구되는 대표적인 부품이다.

대우조선해양에서는 KAIST와 공동연구를 통해 수치제어 압연 장비를 제작하고 조선 곡외판 부품의

3차원 자유곡면 성형기술을 개발해 냈다. 중심부에 배치된 성형롤(Line Array Roll Set)을 모터에

의해 상하로 개별 수치제어 구동하여 다양한 자유곡면 형상을 유연하게 성형하는 기술을 제안했다.

그림 20. 가변 수치제어 압연 기술을 이용한 조선 곡외판 제작

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

CNC 튜브 벤딩 성형 기술

일본 Honda에서는 다축 로봇을 이용한 수치제어 튜브 벤딩 기술을 적용하여 Acura NSX 차종의

A-pillar 부품 일체화 및 1.5GPa급 고강도화를 통하여 경량화와 동시에 단면 사이즈 감소를 이뤄냈고,

운전자의 시야를 61% 개선했다.

그림 21. 수치제어 튜브 벤딩 기술을 이용한 고강성 A-pillar의 개발 사례

출처: Strategic Steel Application in the Acura NSX Space Frame, Honda R&D Americas, Inc. GDIS 2018

다방향 수치제어 체적 성형 기술

Carpenter Technology는 22MN급 세계 최대의 초대형 다방향 수치제어 무금형 단조 장비를

도입하여 연간 50,000톤의 특수합금 중간재 생산라인을 구축하였으며, 우주항공, 해양, 플랜트 등

산업의 대형 단조 제품 소재시장을 선점하고 있다.

본 장비는 지능형 디지털 플랫폼을 이용하여 다방향 성형량을 정밀하게 제어함으로써 기존 단조 공정

대비 공정 수를 절감하는 방식으로 생산 효율의 30% 이상 향상이 가능하다.

그림 22. 미국 Carpenter Technology의 수치제어 다방향 단조 장비

출처: http://www.sms-group.com

4 수치제어 기반 적응제어 기술 동향

무금형 수치제어 유연성형 기술은 성형툴의 실시간 제어가 용이한 장점을 활용하여 적응제어

시스템으로의 진화가 가능하며, 미래 제조산업의 지능화 및 생산성 향상을 위한 핵심 소성가공 기술로

선호도가 높아질 것으로 기대된다.

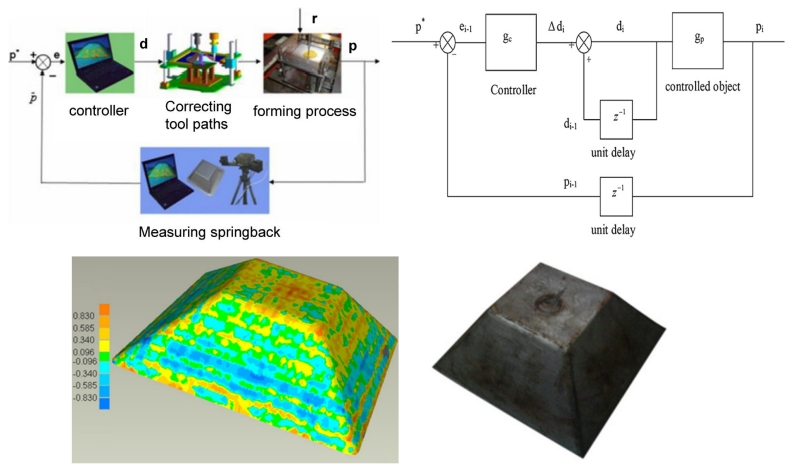

판재 점진성형 적응제어 기술

중국 상하이공과대학에서는 판재 점진성형 공정에서 광학 비전을 이용한 실시간 치수 분석을 수행하고

성형툴 경로를 최적화한 후 구동 시스템과 연계하여 형상 품질을 개선할 수 있는 폐쇄형 적응제어

시스템을 개발했다.

이와 같은 적응제어 기술을 이용하여 3회의 iteration 후에 +0.183/-0.175mm 이내의 정밀한

치수정밀도 확보가 가능함을 검증함으로써 무금형 수치제어 유연성형의 산업지능화를 위한 기술 진화

가능성을 제시했다.

그림 23. 판재 점진성형 적응제어 프로세스

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

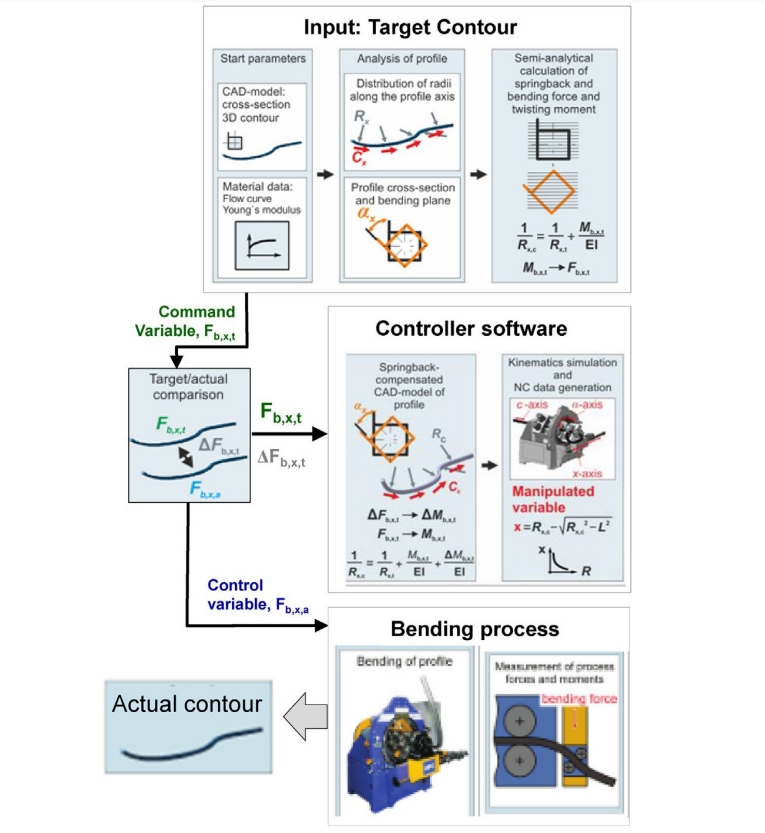

CNC 튜브 벤딩 적응제어 기술

독일 TU Dortmund에서는 3차원 튜브 벤딩 성형을 위하여 제품 형상의 직접적인 측정을 통한

시스템이 아닌 성형툴에서 발생하는 벤딩 하중을 제어 변수로 사용하여 형상을 교정할 수 있는

간접적인 방식의 적응제어 기술을 제시했다.

그림 24. 3D 튜브 벤딩 적응제어 흐름도

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

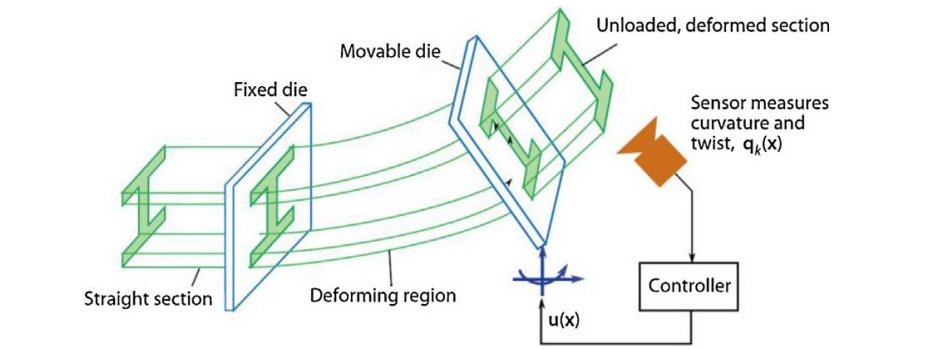

다축 굽힘/비틀림 적응제어 기술

미국 미네소타대학교에서는 기하학적 형상의 실시간 모니터링 시스템과 연계하여 이동식 수치제어

다이를 실시간으로 제어하고 치수 편차를 교정할 수 있는 적응제어 기술을 제안했다.

그림 25. 다축 굽힘/비틀림 적응제어 개략도

출처: Flexibility in metal forming, CIRP Annals – Manufacturing Technology(2018.05)

5 결론

최근 제조산업의 다품종 유연생산으로의 트렌드 전환에 따라 프레스와 금형을 이용한 대량생산

방식에서 벗어나 성형툴의 정밀 위치제어를 통한 무금형 성형기술이 다양한 소성가공 산업에서

활용되고 있다.

프레스와 금형을 이용한 생산 방식은 소품종 대량생산에 최적화된 대표적인 소성가공 기술로 자동차,

항공, 전자 등 주력 핵심산업의 부품 제조에 가장 많이 사용되고 있다. 하지만 소재나 형상 변화에

따른 제조 유연성 확보가 어려우며, 금형 보관 문제 등으로 인해 한계에 직면한 상황이다.

무금형 수치제어 유연성형 기술은 공구 경로 디지털 데이터만으로 원하는 제품을 자유롭게 생산할

수 있어 제조산업의 공정지능화 및 디지털화, 다품종 유연생산 및 생산효율화 측면에서 큰 장점이

있다.

또한 공정 모니터링 시스템과의 상호작용을 통해 적응제어 기술로 진화가 가능하며, 미래 제조산업의

무인화, 지능화 및 생산성 향상을 위한 핵심 소성가공 기술로 선호도가 점차 높아질 것으로 기대된다.

출처 및 참고자료

1. Flexibility in metal forming, CIRP Annals – Manufacturing Technology, 2018.

2. The road ahead: Auto suppliers navigate new terrain, Deloitte, 2021

3. 딜로이트 분석, IHS Markit, EV-volumes.com

4. Automotive metal components for car bodies and chassis, Roland Berger, 2017

5. 제3차 항공산업발전 기본계획(’21~‘30), 산업통산자원부, 2021

6. 항공기 SKIN 부품의 성형 및 가공 기술 개발, 중소벤처기업부, 2018

7. Rapid Freeform Sheet Metal Froming, DOE project report, 2018

8. Current status of “Dieless” Amino’s incremental forming, Procedia Engineering

9. https://www.nissan-global.com

10. https://www.datam.de/en/products/automation-division/flexible-rollforming

11. Strategic Steel Application in the Acura NSX Space Frame, GDIS2018.

12. http://www.sms-group.com

13. 자동차, Equity Research, 하나금융투자, 2020

14. A Brief Review of Manufacturing Medical Implants by Single Point Incremental Forming, Acta

Universitatis cibiniensis – technical series, 2018

연관글 모음

전기차 일체형 차체 제조기술(기가캐스팅) 정보

전기차 일체형 차체 제조기술(기가캐스팅) 이봉현 전기수소차 PD KEIT 김세훈 책임 KATECH 강규호 선임 KEIT • 기가캐스팅은 테슬라가 도입한 대형 알루미늄 주조 기술로서 전기차 차체

hollopapa.tistory.com

스마트농업 구현을 위한 농기계 기술 정보

스마트농업 구현을 위한 농기계 기술 박근석 첨단기계 PD KEIT 김용주 교수 충남대 최서진 선임 KEIT • 최근 농업은 다양한 4차 산업혁명 기술이 융·복합되고 있으며, 인력 중심의

hollopapa.tistory.com

인공지능 반도체의 기술 동향

인공지능 반도체의 기술 동향 김진섭 시스템반도체 PD KEIT 김병수 센터장 KETI 박시형 선임 KETI 우승택 선임 KEIT 요약 • 인공지능 반도체는 데이터와 알고리즘을 효과적으로 처리하기 위해 설계

hollopapa.tistory.com

'사회경제' 카테고리의 다른 글

| 주요 세라믹소재의 국내외 개발 및 미래기술 동향 정보 (0) | 2024.04.24 |

|---|---|

| 배터리용 소재 공급망 이슈 및 기술 비교 분석 정보 (0) | 2024.04.24 |

| 전기차 일체형 차체 제조기술(기가캐스팅) 정보 (0) | 2024.04.24 |

| 스마트농업 구현을 위한 농기계 기술 정보 (0) | 2024.04.24 |

| 인공지능 반도체의 기술 동향 (0) | 2024.04.23 |

댓글