AI 자율제조기술 동향

<목차>

0. 요약

1. AI 자율제조기술의 개요

2. 관련 시장 동향

3. AI 자율제조기술의 동향

4. 시사점 및 결론

출처 및 참고자료

0. 요약

- 최근 제조업의 패러다임 변화, 인구구조의 변화 등으로 인한 노동인구의 부족에 대응하기 위해 AI 기술을 활용하여 로봇·기계·시스템이 자율적으로 협업 생산을 하는 AI 자율제조기술의 중요성이 대두되고 있다.

- AI 자율제조(Autonomous manufacturing)는 AI 기술을 활용하여 제조 현장 내 로봇·기계·시스템이 작업자의 최소한 개입 하에 자율적으로 협업 생산을 수행하는 미래 첨단제조기술을 의미한다.

- AI 자율제조기술은 생산 주체에 AI 기반의 인지·판단·제어 기능 탑재기술, 제조 데이터의 수집·관리를 통한 데이터연계기술, 생산효율 향상을 위한 지능형 제조지원기술로 구분이 가능하다.

- 아직 AI 완전자율제조에 이르는 기술은 아니지만, 자율제조의 일부 기능이 포함된 제품/기술들이 등장하고 있으며, 현재는 시장 초기 단계로 국내도 미래시장 선점을 위해서는 많은 투자와 노력이 필요한 시점이다.

- 본고에서는 AI 자율제조기술의 정의, 등장 배경, 시장 전망, 기업 등 종합적인 동향을 공유하고자 한다.

1. AI 자율제조기술의 개요

1) 기술의 개념의 범위

가. 기술의 개념

- AI 자율제조(Autonomous manufacturing)는 AI 기술을 활용하여 제조 현장 내 로봇·기계·시스템이 작업자의 최소한 개입 하에 자율적으로 협업 생산을 수행하는 미래 첨단제조기술을 의미한다.

- 최근 제조 패러다임의 변화, 노동력 부족 등 제조업의 문제점과 자율제조를 구현하기 위한 AI 등 핵심 기술이 비약적으로 발전하면서 AI 자율제조기술에 대한 본격적인 논의와 연구개발이 시작되고 있다.

- 자율제조는 기존 공장자동화(Factory Automation)와 유사하다고 볼 수 있지만, 로봇·기계·시스템 등 생산 주체가 스스로 학습하고 추론한다는 점에서 차이점이 발생한다. 자율제조에서는 AI 기술의 적용을 위한 제조 데이터의 연계 및 활용이 핵심이라 할 수 있다.

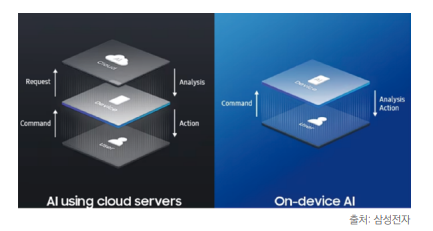

나. 기술의 범위

- AI 자율제조의 핵심기술 요소는 크게 세 가지로 나눌 수 있다. 첫 번째는 생산의 주체가 되는 로봇·기계· 시스템이 현재 제조 상황을 인지하고 판단 후 적절한 동작(제어)을 할 수 있도록 AI 기술을 활용하는 것이며, 이를 위해서는 온디바이스(On-Device) AI와 같이 생산을 수행하는 다양한 기계·장비 등에 AI 내재화를 통한 사고 능력의 부여가 핵심이다.

- 두 번째는 제조 현장 내 전체 제조 상황을 인지하고 로봇·기계·시스템이 자율적으로 판단·제어할 수 있도록 지원하는 제조데이터의 수집·관리 및 연계 기술이다. 생산 목표 달성을 위해 적절한 공정 운영 계획의 수립 및 제조 기능을 구성/재구성하는 것을 관리하는 기술도 필요하다.

- 마지막으로 로봇·기계·시스템이 효율적으로 생산 활동을 수행할 수 있도록 지원하기 위한 데이터·AI 기반의 제조지원기술이다. AI를 활용한 품질검사, 설비 예지보전(Predictive Maintenance), 지능형 설계지원 기술 등 제조 공정 및 제조 과정의 지능화를 지원하는 기술이 포함된다.

AI 자율제조기술의 등장 배경

- 대내외적 환경 변화에 따라 제조업의 산업 경쟁력과 부가가치 창출 방식이 소품종 대량생산체계에서 다품종 개인맞춤형 유연생산체계로, 고품질·고기능 제품 중심에서 데이터·AI에 기반한 혁신 제품 중심의 전환 등 전반적인 제조업의 패러다임이 변화하고 있다.

- 빠르고 다양한 변화를 요구하는 현 시장 상황에서 제조업의 기존 생산체계는 소품종 대량 생산에 최적화되어 있기 때문에 다양한 수요 변동에 대응하기에는 시간과 비용이 과도하게 소요되는 문제점이 있어서 유연성 확보가 어려운 실정이며, 이는 단순 직면 과제가 아닌 기업의 생존과 직결되는 상황이다.

- 또한 오늘날 인구구조의 고령화, 제조업 현장직 기피 현상 등 복합적인 문제로 인해 제조산업 전반에 노동력 부족 문제는 산업경쟁력의 약화로 이어지고 있다. 노동시장의 일손 부족 상황은 코로나19 팬데믹 사태 이전보다 악화된 것으로 조사되었으며, 출산율 문제로 인한 미래 제조업의 노동력 문제는 더욱 심각해질 전망이다.

- 이러한 종합적인 문제 해결을 위해 IIoT, AI·빅데이터, 디지털 트윈 등 첨단제조기술을 활용한 생산체계를 통해 높은 생산성과 품질을 유지하는 것이 요구되고 있다. 최근 AI 기술이 비약적으로 발전하면서 제조업의 현안을 해결하고 작업자의 개입을 최소화하는 자율생산이 가능한 기술적 토대가 마련되고 있다.

- 이는 ① 생산라인 변경 시 디지털 트윈을 통해 설비, 자동화 로봇, 기계장비, IT시스템 사전 테스트, ② AI 기반 설계자동화로 설계, 생산계획, 견적 산출 등의 시간 단축, ③ 디지털화된 숙련공 노하우의 교육 훈련을 통한 노동 인력 생산성 극대화 등 다양한 분야에서 활용이 가능하다.

- 한국은 국내총생산(GDP) 대비 제조업 비중*은 25%로, OECD 회원국 중 가장 높은 순위*다. 제조업 경쟁력, 디지털 경쟁력, AI 경쟁력 모두 10위권 이내에 들어가는 국가다. 이는 AI 자율제조 실현 및 적용에 필요한 능력을 두루 보유하고 있다는 것을 의미하며, AI 자율제조 관련 기술의 개발 및 검증·도입·확산을 빠르게 할 수 있다는 뜻이기도 하다.

* 한국 25%, 독일 19%, 일본 20%, 미국 11%의 비중이며, OECD 평균은 13%임(세계은행 2021년 통계).

2. 관련 시장 동향

- AI 자율제조는 아직 기술체계나 시장에서 통용되는 제품 등에 대한 구분이 명확하지 않아 정확한 시장 규모를 파악하기 어렵지만, 관련된 기술 요소들로 시장 전망이 가능하다. 제조 AI, 스마트 설비 관리, 지능형 공정 제어, 디지털 트윈 등 AI 자율제조와 연관 있는 분야의 시장 전망은 다음과 같다.

- AI 기술의 급속한 발전과 제조업의 디지털 전환 확산 추세로, 제조 분야에서의 AI 시장 규모는 2023년 32억 달러에서 2028년 298억 달러로 연평균 45.6%의 성장이 전망되고 있다.

- 제조업 고도화에 따른 데이터의 활용 가치가 높아짐에 따라 방대한 데이터의 효율적 처리에 대한 필요성, 연산장치의 발전, IoT 및 자동화 기술의 적용, 관련 기업에 대한 투자 확대 등이 제조 분야 AI 시장의 성장 요인으로 꼽히고 있다.

- AI 자율제조의 적용 분야 중 하나인 스마트 설비 관리의 세계 시장 규모는 2023년 1조 2,292억 달러에서 연평균 2.4%씩 성장하여 2027년 1조 4,180억 달러에 이를 것으로 전망된다. AI를 활용한 설비 예방보전 기술의 활성화, 노동력 감소로 인한 자동화 설비의 활용 확대 등이 주요 성장 요인이다.

- 국내 스마트 설비 관리 시장 규모는 2023년 516억 5,600만 달러에서 연평균 9.9%씩 성장하여 2027년에는 740억 9,600만 달러까지 성장할 것으로 전망된다.

- 제조 현장에서 기계·장비의 동작 제어, 데이터 인터페이스 등의 역할을 수행하는 지능형 공정제어 분야의 세계 시장 규모는 2023년 120억 8,900만 달러에서 2027년 192억 7,500만 달러로 성장할 것으로 전망된다.

- 국내 지능형 공정 제어 시장 규모는 2023년 11억 1,800만 달러에서 연평균 14.3%씩 성장하여 2027년에 19억 2,700만 달러로 성장할 것으로 전망된다.

- 제품 생산 공정 또는 공장을 가상화하여 가상환경에서 예측 생산, 시뮬레이션 등을 수행하는 제조 분야 디지털 트윈의 세계 시장 규모는 2023년 25억 6천만 달러에서 연평균 37.16%씩 성장하여 2027년에는 59억 1천만 달러를 넘을 것으로 전망된다.

- 국내 제조 분야 디지털 트윈 시장 규모는 2023년 8억 3,300만 달러에서 연평균 17%씩 성장하여 2027년에 15억 1,400만 달러에 이를 것으로 전망된다.

3. AI 자율제조기술의 동향

1) 생산 주체에 AI 내재화를 통한 인지·판단·제어 기능 탑재기술

- 최근 온디바이스(On-device) AI가 ICT 분야의 가장 큰 이슈로 주목받고 있다. 온디바이스 AI는 클라우드에 연결할 필요 없이 기기 자체적으로 AI 기술을 활용할 수 있는 것을 의미하는 것으로, 로봇·기계·시스템에 AI를 내재화하는 자율제조와 깊은 관련이 있다. 클라우드 기술은 대량의 데이터를 처리하는 데 강점이 있지만, 네트워크 성능, 지연시간 등 제조업에서는 적용하기 어려운 단점도 있다. 제조 현장에서 AI 활용을 높이고 생산 주체가 자율적으로 협업하기 위한 핵심기술이라 할 수 있다.

- 퀄컴(Qualcomm)은 하이브리드 AI 모델을 제시하고 클라우드와 Edge 디바이스에서 병행하여 특정 서버의 부하를 방지하기 위해 메인 프레임의 부하를 여러 Edge 단으로 분산으로 서버의 트래픽을 관리한다. 이를 통해 안정적인 환경에서 온디바이스 AI 사용이 가능하다.

- 영국 햄스 홀 BMW 공장(Hams Hall BMW Plant)에 보스턴다이내믹스(Boston Dynamics)의 4족 보행 로봇 스팟(spot)를 투입하여 공장 내 유지 보수를 지원하고 공장의 '디지털 트윈(가상 모형)' 데이터 수집에 활용하고 있다. 시각, 열, 음향 등의 다양한 센서를 탑재하여 설비의 유지 관리 작업을 수행한다. 예를 들어, 설비의 온도를 모니터링하고 온도가 높아지거나 생산라인에서 압축 공기 누출 시 신속하게 감지하여 잠재적인 고장의 징후로 인식하고 판단하여 대응 조치를 하고 있다.

- 고난이도 작업이 가능한 모바일 다관절 로봇 매니퓰레이터(manipulator)는 인간의 팔과 유사한 동작이 가능한 로봇 팔을 비전문가도 프로그래밍 없이 속도, 가속도, 접촉력 등의 제어를 할 수 있다. ETRI에서는 로봇의 연마 공정(샌딩) 작업 시 티칭 기기를 사용해 작업 위치를 공간상 네 개의 점만 지정해 주면 경로를 알려 주지 않아도 로봇이 알아서 연마할 면을 찾아 작업을 수행할 수 있다. 핵심기술로는 ① 사람-로봇 인터페이스 기술, ② 로봇이 접촉력을 유지하면서 이동하는 복합제어기술, ③ 센서의 측정값을 기반으로 접촉면의 수직 방향을 실시간으로 자동인식 및 제어기술 등이 있다.

- 로봇, 설비 등의 하드웨어 내에 AI가 ‘Embeded’된 Bosch의 BHI380은 고성능 카메라 또는 전용 보디슈트를 입지 않고 신체에 IMU 기반 센서를 부착하여 프로그램이 가능하다. 동작 인지능력이 뛰어난 모션센서를 통해 아주 작은 움직임도 추적이 가능하고 직관적인 제어를 할 수 있으며, 반복 작업 등이 피로도에 어떤 영향을 미치는지를 파악할 수 있다. 블루투스(Bluetooth) 기반으로 에너지 사용은 최소화하면서도 작업자의 움직임 데이터 수집에 용이하다.

- 대화형 로봇의 발달로 인해 스스로 학습 가능한 산업용 로봇은 인간을 관찰하는 것만으로도 움직임을 모방하고 스스로 배우고 작업할 수 있게 되었다. MIT 연구진은 로봇에게 인간의 복잡하고 모호한 작업을 관찰시켜서 흉내 낼 수 있는 능력을 확인했다. 사전에 프로그래밍된 로봇이 아니기 때문에 공장 작업자는 최소 시간에 여러 로봇에게 동시에 복잡한 작업을 지시할 수 있어 생산성을 높일 수 있다.

- 인지, 판단, 추론이 가능하도록 AI와 결합된 휴머노이드 로봇은 제조 현장에 생산라인의 혁신을 가져오고 있다. 테슬라-옵티머스는 사람dml 관절을 본뜬 28개의 액추에이터와 AI 칩, 자율주행차용 AI 기술이 적용되어 옵티머스 2세대는 기존보다 10㎏ 가볍고 보행 속도는 30% 빨라졌으며, 계란을 깨뜨리지 않고 엄지와 검지로 잡을 수 있을 정도로 정교한 움직임을 구현할 수 있다. X(舊 twitter) Grok AI와의 연결로 작업자와 소통하면서 공정에 투입 예정이다.

- 현대차그룹은 보스턴다이내믹스의 휴머노이드 로봇 아틀라스를 차세대 자동차 제조 공정에 투입할 예정이다. 기존 모델이 기름의 압력(유압)으로 작동했던 것과 달리 전기모터의 힘으로 움직이도록 설계되어 보다 강력하고 민첩한 움직임이 가능해졌으며, 더 넓은 동작 범위를 가지게 됐다. 카메라가 장착된 머리 부위가 360도 회전하고 관절을 앞뒤 자유자재로 움직일 수 있다. 강화학습, 컴퓨터 비전, 머신러닝 등으로 정해진 업무의 수행뿐만 아니라 생산 과정의 다양한 변수에도 대응이 가능해졌다.

- Open AI의 figure01은 시각적 추론 및 언어 이해 능력이 뛰어나다. 질문자와 대화를 통해 의도와 문맥을 정확히 이해하고 적절한 대답과 동작을 취했으며, 인간의 지시에 따라 움직이는 동작 수행이 가능하다. 작업 수행에 필수적인 민첩한 로봇 동작을 가능케 하는 신경망 시스템을 갖추고 있어 사람의 손가락 하나하나를 모방할 수 있을 정도로 세밀하게 제어할 수 있다. AI와 로봇 기술이 완벽하게 결합되어 시각 인식, 질문 이해, 상황 판단, 동작 수행 등 인간 수준의 지능형 행동도 가능해지고 있다.

2) 제조 데이터의 수집·관리를 통한 데이터연계기술

- 조선, 플랜트 등 다양한 산업 현장에서 발생되는 제조 데이터는 스스로 판단·조정하는 자율제조 구현을 가능하게 한다. 실제 제조 운영 측면에서 AAS는 자산의 관리, DTDL은 디지털 트윈 모델링, OPC-UA 협력 규격은 실제 기계(특히, 공작기계)의 운영, MQTT Sparkplug는 기계를 포함한 사물의 통신에 유용하게 사용될 수 있다.

- 유럽의 산업데이터 플랫폼은 개방적이고 투명한 표준을 기반으로 데이터를 공유하는 인프라를 구축하여 공유, 거버넌스, 주권, 개방성, 연합 및 상호운용성을 특징으로 하고 있다. GAIA-X는 산업 중심의 민간 부문 연합 데이터 인프라 이니셔티브로, 플랫폼의 플랫폼(platform of platform)으로 여러 플랫폼을 연결하여 유기적인 흐름을 지원한다. 대표적인 제조 분야 프로젝트인 Catena-X는 자동차산업 가치사슬상 데이터 표준화 및 공유 활성화하고 데이터 스페이스 간 상호운용성을 확보하여 타 분야로 확장하고 있다.

- 제조업의 특성상 경량화된 프라이빗 LLM(sLLM, small Large Language Model)이 적합하며, 국내 대표 SI 업체인 삼성SDS(패브릭스), LG CNS(오렐로), SK C&C(솔루어)는 제조 현장의 경험을 반영한 생성형 AI를 개발했다. 1주일 이상 걸렸던 제조 현장 설비 장애 대응 및 보고서 작성 시간을 1시간 이내로 단축시켰으며, 프로젝트 품질 개선과 보안필터와 접근 권한 관리를 통해 기밀 및 개인정보 유출을 원천 차단할 수 있다.

- 제조 全 과정에서 산업 AI 기반의 로봇·장비·시스템 등이 자율 협업하고 기업 내·기업 간 이기종 IT-OT 제조 데이터를 연계하는 소프트웨어 중심 제조(SDM; Software Defined Manufacturing) 플랫폼을 통해 유연한 재구성이 가능한 자율제조 환경을 구현할 수 있다. Bosch의 SDM은 모듈식 자동 재구성 및 가상 커미셔닝으로 제품 출시 시간을 단축하여 유연한 생산 시스템을 구현해냈다.

- 미국의 국립표준기술연구소(NIST)는 '소등 공장(lights-out factory)' 형태인 CROW(Collaborative Robotic Operations Workcell)라는 스스로 끊임없이 제품을 생산하고 품질 및 성능을 평가하는 여러 단계의 완전자율제조를 구현해냈다. 협동로봇, 컨베이어 벨트, 카메라, 센서, 두 개의 로봇 팔 등이 개스킷 용접 공정을 반복하여 자율제조를 수행한다. 로봇 팔(1)이 컨베이어 벨트(2)에서 작업물(3)을 공구 측정을 위한 작업장(4)으로 이동한다. 작업물을 카메라(5)로 검사 후 이동(6)하고 두 번째 로봇 팔(7)이 세척 구간(8)으로 이동시키고 카메라(9)로 검사 후 컨베이어 벨트(10)에 올려서 프로세스를 반복한다. AI 기반 솔루션으로 이상 탐지 및 프로세스 오류 방지를 통해 사전에 예방할 수 있는 절차를 생성할 수 있다.

3) 생산 주체 간 유연 자율 협업 생산이 가능하도록 지원하는 지능형 기술

- 폭스콘은 전자산업의 엄격한 생산과 품질 표준을 충족하기 위해 엔비디아(NVIDIA)의 옴니버스(Omniverse) 플랫폼과 아이작(Issac), 메트로폴리스 프레임워크를 활용하고 있다. 엣지 AI와 시뮬레이션을 통해 자율이동로봇과 부품 조립, 코팅 도포, 포장, 품질검사 등에서 로봇의 운영 효율성을 높일 수 있다.

- 스마트폰, 게임기 등의 제품을 생산하는 페가트론(Pegatron)은 자동광학검사(AOI; automated optical inspection)을 적용하여 99.8%의 정확도를 확보했다. 전자기기 제조사인 콴타(Qunata)도 첨단 협업로봇을 시뮬레이션하고 테스트하여 AI 추론 기반 제품의 품질검사에 활용하고 있다. 세계 최대의 정보통신 제품 공급업체인 Wistron은 AI 기반 비전을 사용하여 회로 기판 광학 검사를 하는 자동화 라인의 디지털 트윈 구축을 위해 옴니버스(Omniverse)를 활용하고 있다.

- 생성형 AI를 활용한 데이터 시각화는 의사결정 과정에서 데이터 분석 결과를 직관적으로 이해할 수 있도록 지원할 수 있다. 디자인 분야에서는 새로운 아이디어와 샘플을 생성하여 기존의 디자인을 개선하고 다양한 조합을 시뮬레이션하여 시간과 비용 절감할 수 있다.

- 오토데스크(AutoDesk)는 GM(General Motors) 자동차 부품 설계에 생성형 AI를 적용했다. 안전벨트 브래킷의 디자인을 CAD로 단시간에 수천 가지 설계안을 생성하고 경량화 및 강도 분석을 통해 3D 프린팅으로 대량 생산이 가능한 최적의 디자인을 선정했다. GM은 14개 모델에 경량화·고강도화 부품을 적용, 평균 무게는150kg 이상 줄이면서 새로운 시트 브래킷의 디자인은 40% 가벼우면서도 강도가 20% 높은 부품을 개발할 수 있다.

- CNC(Computerized Numerical Control) 기계의 미세 조정과 부품의 최적 배치에 생성형 AI를 도입하여 생산 공정의 효율성이 증가하고 오류 발생 빈도가 낮아질 수 있다.

- SprutCAM Tech는 CNC 작업의 정확성과 효율성을 높이기 위해 OpenAI의 ChatGPT를 활용하여 조정 과정을 최적화했다. 엔지니어가 CNC 코드나 명령줄 생성을 요청하면 작업에 대한 설명과 함께 Python 코드를 작성하여 .dxf 및 .stl 파일을 제공한다. 노 코드(No-code) 기반 디지털 트윈 환경에서 산업용 로봇, CNC 기계에 대한 참조 정보(크기, 사양, 기능, 제한 사항 등)를 확인 가능하여 기술적 배경 지식이 부족한 작업자도 조정 작업을 쉽게 할 수 있다.

- Siemens는 엔지니어링 소프트웨어에 Microsoft의 Teams, Azure, OpenAI 등을 적용했다. 작업자는 음성으로 제품 설계, 도면, 품질 문제 등을 문서화하고 요약 보고서를 자동으로 생성하고 공유할 수 있다. AI 기반 자동화 엔지니어링은 공장 운영을 효율적으로 할 수 있고, 생성형 AI를 활용한 PLC(Programmable Logic Controller)의 코드 생성은 시간과 오류 가능성을 줄일 수 있다. 딥러닝 기반 비전을 활용해 제품 불량 판정 성능을 개선할 수도 있다.

- BMW 차량 조립 라인에서 Zapata AI와 MIT가 생성형 AI를 활용하여 공정 최적화를 진행 중이다. 생성형 기계학습모델을 활용한 Zapata AI의 Orquestra 소프트웨어 플랫폼은 수백만 번의 최적화를 수행한 후 다양한 알고리즘과 문제 설정을 비교 분석하여 AI 학습에 필요한 데이터만을 제공한다.

- Work Metrics는 생성형 AI를 활용하여 작업장의 위험을 예방하기 위해 공장 배치 및 과거 사고 데이터를 사용하여 위험 트렌드를 분석하고 조기 경고 신호를 탐지할 수 있다. 또한 생성형 AI를 활용하여 현장 안전을 확보하고 작업의 효율성을 증진할 수 있다.

- LiDAR(Light Detection and Ranging), 카메라 센서 등이 연결된 자율주행로봇이 엔디비아의 3D 지도 기반 AMR 플랫폼인 아이작(Isaac)의 공장 내 3D 지도에서 시뮬레이션을 수행하여 최적화되고 유연한 셀 기반 생산을 구현할 수 있다. ‘Isaac NOVA Orin’은 임베디드 AI 모듈인 ‘Jetson AGX Orin’과 스테레오 카메라와 2D 및 3D 라이다 등의 여러 센서를 사용하였다. 이를 통해 로봇은 복잡한 제조 환경에서 자율적으로 업무를 수행할 수 있다.

- 부품조립용 자율주행 기능을 탑재한 모바일 부품조립로봇은 피킹/투입/체결 등을 수행하여 인간의 개입을 최소화하여 안정적인 제조 환경을 제공한다. 신공장 구축, 새로운 공정 도입 전에 실제 공장과 유사한 조건을 구현하고 사전에 검증하는 물류 에뮬레이션 기술을 통한 비가동 요인을 사전에 제거하고 설비 투자비를 최소화할 수 있다.

- 현대차그룹은 물류 분야에 AI 기술을 접목하고 인간의 개입이 없는 대형 모빌리티인 물류 완전자동화를 구현하고 있다. 대형 모빌리티인 ‘CITY POD’는 정해진 장소에서 물류를 분류하고 데이터를 활용해 스스로 화물을 싣거나 내리고 이를 물류로봇이 다시 옮길 수도 있다. 마치 사람처럼 움직이는 물류로봇인 스트레치 (Stretch)는 사람의 개입 없이 자율주행이 가능하고 센서와 카메라, 제어장치, 인공지능(AI)을 이용해 로봇 팔을 움직인다. 피킹도 상자의 옆면을 짚을 수도 있고, 한 번에 여러 개의 상자를 옮길 수도 있다.

- Amazaon Web Service(AWS)의 ‘e-Bike Smart Factory’는 생성 AI인 ‘Azmazon Q’를 적용하여 수요를 정확하게 예측하고 재고를 조정하여 공급망 협업을 강화할 수 있었다. AI와 기계학습(ML)을 통해 이상 현상을 감지하고 장비 고장을 예측할 수 있는 프로세스 자동화를 구현했다.

- 삼성SDS의 SRM SaaS는 AI 기술을 통해 구매 전 영역을 관리하여 원가 예측, 유사 분석 알고리즘 등을 활용해 신제품 개발 단계부터 부품 원가를 사전에 예측하고 시뮬레이션을 통해 제품별·조직별 목표원가를 관리할 수 있다. 제품 양산 단계에서 공급망 계획과 연계해 원가, 품질, 협력사 관리까지 물류 실행, 구매 및 협력사 관리에 이르는 모든 과정을 하나의 플랫폼에서 관리할 수 있어 전체 공급망의 상황을 한눈에 파악할 수 있다.

4. 시사점 및 결론

- 최근 제조업의 패러다임 변화, 인구 구조의 변화 등으로 인한 노동인구의 부족 등에 대응하기 위해 AI 기술을 활용하여 로봇·기계·시스템이 자율적으로 협업 생산하는 AI 자율제조기술의 중요성이 대두되고 있으며, 관련 시장도 크게 성장하고 있다.

- 글로벌 제조 분야 선도기업들은 완전한 자율제조기술이라 할 수는 없지만, 유사한 기능을 갖춘 제품/기술들을 선보이면서 미래 자율제조 시장의 선점을 위해 노력 중이다. 국내 기업들도 AI를 활용한 제조 분야의 다양한 신기술을 개발 중이다.

- 현재 선보이고 있는 제품/기술들은 대부분 시작 단계에 불과하며, 이를 제조 현장에서 적용하기 위해서는 많은 연구개발과 정부의 지원이 필수적이다. 자율제조는 현장 실증 중심의 기술이면서 AI라는 원천적 기술 요소도 포함되어 있으므로 실증뿐만 아니라 관련 원천기술의 연구개발도 지속해야 한다.

- 우리나라 제조업은 대내외적으로 많은 문제와 직면하고 있으며, AI 자율제조는 이를 극복하기 위해 필수적인 기술이라 할 수 있다. 따라서 민간의 적극적인 참여를 위한 정부와 민간과의 협력, 대규모 R&D 지원 등 종합적인 노력이 필요한 실정이다.

출처 및 참고자료

1. “제조업에 인공지능(AI)을 입혀 「산업 대전환」 착수”, 산업통상자원부, 2024.3.7.

2. 「중소기업 전략기술 로드맵」, 중소벤처기업부, 2024.

3. “‘인공지능(AI) 자율제조’ 우리 제조업의 미래를 위한 논의 시작됐다!”, 산업통상자원부 보도자료. 2023.12.21.

4. 손지연 외, “제조+AI로 실현되는 미래상: 자율공장”, 「전자통신동향분석」, 한국전자통신연구원, 2021.02.

5. 전효재, “[AI 자율제조①]공장자동화 넘어 ‘AI 자율제조’”, 「산업일보」, 2024.04.05.; kidd.co.kr/news/236281

6. 최종윤, “[Fact Sheet] 제조의 미래로 불리는 ‘자율생산’, 정부 정책 논의 시작”, 「인더스트리 뉴스」, 2024.01.04.; industrynews.co.kr/news/articleView.html?idxno=52007

7. 박현진, “산업용 로봇, '고난이도 작업, 프로그래밍 없이' 수행...ETRI, 로봇 지능형 작업 티칭 위한 '인터랙티브 위자드 기반 UX' 개발”, 「인공지능신문」, 2023.12.27.; aitimes.kr/news/articleView.html?idxno=29863

8. 김재황, “[CES 2024] 사람 대신 로봇, 그리고 물류 자동화의 다음 챕터는”, 「물류신문」, 김재황, 2024.1.29.; klnews. co.kr/news/articleView.html?idxno=311006

9. 고태봉 외, 「[CES 2024] AI Defined Technologies」, Vol. 16, 하이투자증권, 2024.01.

10. 김규상 외, 「산업용 AI Overweight: 제조 혁신의 시작」, 하나증권 미래산업팀, 2024.03.18.

11. 권보경, “AI 시대 혁신 사례와 시사점 1: 제조편”, 포스코경영연구원, 2024.05.08.

12. “제조업 AI 활용 전망”, 「기술과 혁신」 2024년 3/4월호, Vol. 464, 한국산업기술진흥협회, 2024.03.

13. 이상은, “GAIA-X 현황 및 도전 과제 분석”, 「DPG+」, 한국지능정보사회진흥원(NIA), 2022.02.

14. 이은서 외, “미래 스마트 제조를 위한 인공지능 기술동향”, 「전자통신동향분석」, 한국전자통신연구원, 2020.02.

15. “제조산업 패러다임의 변화 양상”, 포스코경영연구원, 2016.

16. "삼성SDS, 구매공급망 SRM SaaS 솔루션으로 글로벌 시장 공략", 삼성SDS, 2024.05.08.; 삼성전자(https://semiconductor.samsung.com/kr/solutions/technology/on-device-ai/)

17. “지역 노동시장 수급 상황 평가”, 한국은행. 2023.

18. Alcazar, J., et al. Enhancing combinatorial optimization with classical and quantum generative models, nature communications, 15, 2761., 2024.3.29.; doi.org/10.1038/s41467-024-46959-5

19. Rob Matheson, “MIT helping robots perform complex tasks without many rules”, The Robot Report, 2020.3.9.; therobotreport.com/mit-robots-complex-tasks-many-rules“

20. “Facility Management Market Size, Share, Trends & Covid-19 Impact Analysis, By Service Type, By Industry Vertical, and Regional Forecast, 2023-2030”, Fortune Business Insights, 2023.06.

21. “Artificial Intelligence in Manufacturing Market 2028”, Markets&markets, 2023.

22. bosch.com/research/news/sdm4fzi-projec

저자

김도현 스마트제조 PD / KEIT 이동기 전임 배터리디스플레이실 / KEIT 배재현 선임전문위원 / KPC 이진성 선임연구원 / KETI

'산업기술' 카테고리의 다른 글

| 금형산업 디지털 전환 기술 동향 (0) | 2025.02.05 |

|---|---|

| 공작기계 운용 에너지 효율화 기술 동향 (0) | 2025.02.05 |

| 행성 탐사용 로버 소개 및 기술 발전 전략 (0) | 2025.02.04 |

| 차세대 무인선박기술 및 법 제도 동향 (0) | 2025.02.03 |

| R&D 예타 폐지 법 개정안 국무회의 통과 (0) | 2025.02.03 |

댓글