안녕하세요?

할로파파입니다~ :)

오늘은 탄소섬유 산업과 기술개발 동향에 대한 정보를 공유하도록 하겠습니다.

정보전달의 순서는

1. 탄소섬유 개요

2. 탄소섬유 시장 현황과 산업 동향

3. 글로벌 기술개발 동향

4. 결론

순으로 진행하도록 하겠습니다.

1. 탄소섬유 개요

1) 탄소섬유의 정의

- 탄소섬유란 탄소 원소의 질량 함유율이 90% 이상으로 구성된 직경 5-15 μm의 섬유상의 탄소 재료로 정의되며 유기물의 열분해를 통하여 제조되어 짐

- 1880년 T. A. Edison이 대나무 섬유를 탄소화하여 백열전구의 필라멘트로 사용하면서 알려지기 시작한 탄소섬는 1964년 Union Carbide에서 인장강도와 탄성률이 각각 1.25 GPa과 170 GPa인 Rayon 기반 탄소섬유를 상업화하였으며, 이후 일본, 영국, 그리고 미국을 중심으로 연구 개발이 진행되었음

- 탄소섬유의 대표적인 특성은 저밀도, 고탄성, 고강도, 낮은 열팽창계수, 높은 전기전도도 등이 있으며, 이외에도 부식성, 피로 특성, 화학적 안정성, 마모 특성, 크리프 저항성 등이 뛰어난 고성능·고기능성 섬유임

- 탄소섬유는 섬유강화 복합재료로 주로 사용되고 있으며 항공·우주, 방산, 스포츠·레저 산업으로부터 토목·건축, 자동차 산업에 이르기까지 광범위한 산업에 폭넓게 적용되고 있음

- 최근에는 에너지 절감과 온실가스 저감 등과 같은 글로벌 이슈와 관련하여 전자기기 및 운송 수단의 경량화, 신재생 에너지 등의 분야에서 양적으로 폭발적인 성장이 예상되며, 기존의 철이나 알루미늄 등과 같은 금속 소재를 대체하는 범용재료로서 성장할 것으로 기대하고 있음

2) 탄소섬유의 종류

- 탄소섬유는 생산 원료물질의 종류에 따라 PAN계, Pitch계, 그리고 Rayon계 탄소섬유로 구분 할 수 있으며, 전구체의 종류와 최종 열처리 온도 등에 의해 크게 화학조성 및 기계적 물성이 크게 달라짐

- AN계 탄소섬유

① AN을 공기 중에서 200-300 ℃에서 가열하면 사다리 형태(ladder structure)의 고리 구조를 형성하게 되고, 산화반응에 의해서 방향족 고리 구조를 가진 polyquinizarine으로 변환되며, 이를 비활성 분위기에서 1000~3000℃까지가열하면 흑연구조를 지닌 탄소섬유가 제조됨

② PAN 기반 탄소섬유는 전체 생산량의 ~90%를 차지하고 있을 정도로 가장 널리 사용되고 있으며, 앞으로도 수요량이지속해서 증가할 것으로 예측됨

③ PAN 기반 탄소섬유는 다른 전구체 기반 탄소섬유보다 높은 인장강도를 보여주며 현재 Toray사의 T-1100G급 탄소섬유는 6.4 GPa의 인장강도를 나타내고 있음

- Rayon계 탄소섬유

① 가장 먼저 탄소섬유 제조에 사용된 셀룰로오스 전구체는 1950-1970년대에 활발한 연구가 진행되었으나 낮은 수율 및 물성, 높은 연신·열처리 공정비용 등의 문제점들이 개선되지 않으면서 관련 연구와 생산량은 급격하게 감소하였음

② 재생 셀룰로오스인 rayon 섬유 기반 탄소섬유의 생산은 활발하지 않고 구조용 소재로 사용보다 활성탄소섬유 용도 등의 기능성이 부여된 탄소섬유로 연구 및 개발이 진행되고 있음

③ 현재 셀룰로스 기반 탄소섬유는 전체 탄소섬유 생산의 약 1.2%를 차지하고 있으나 지속해서 수요량이 감소하고 있음

④ 주요 제조사로는 RUE-SPA-Khimvolokno(Republican Unitary Enterprise Svetlogorsk Production Association, 벨라루스)와 SGL Carbon (독일) 등이 있음

- Pitch계 탄소섬유

① 석탄계 콜타르와 석유계 잔사유를 원료로 pitch를 제조하고 용융방사, 안정화 탄화 공정을 거쳐 pitch 기반 탄소섬유를 제조함

② Pitch의 물성에 따라 등방성과 이방성 탄소섬유로 구분이 되며 이방성 pitch 기반 탄소섬유가 등방성 탄소섬유에 비하여 높은 인장강도, 탄성률을 나타냄

③ 축합 다환 방향족 탄화수소의 혼합물인 피치는 등방성이기 때문에, 불활성 가스 분위기 하에서 적당한 온도(350-500℃)로 가열하여 광학적으로 이방성을 보이는 메소페이스 pitch(이방성 pitch)로 전환시켜 탄소섬유를 제조함

④ PAN 기반 탄소섬유 대비 인장강도는 높지 않으나 탄성률이 높은 탄소섬유 제조가 가능하여 우주 분야 등의 특수한 용도로 사용되고 있음

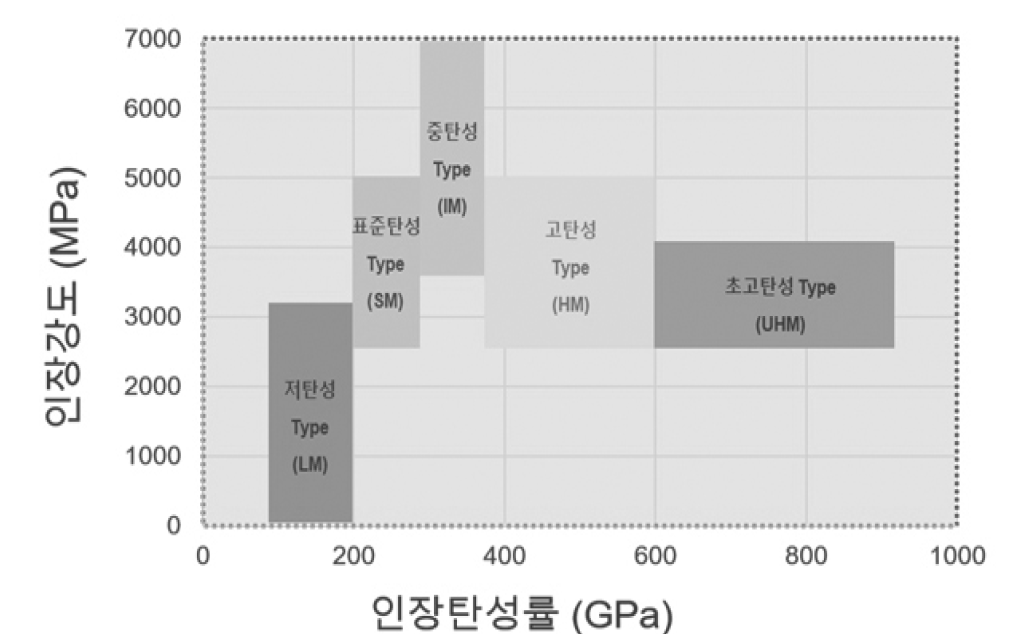

- 한, 탄소섬유가 복합재료의 보강제로 주목받으면서 발전해왔기 때문에 탄소섬유의 기계적 성질, 특히 인장 강도와 인장 탄성률을 이용하여 분류할 수 있음

- 탄소섬유를 실제 응용하는 면에서는 탄소섬유의 기계적 성질, 특히 인장강도, 인장 탄성률이 매우 중요하므로 이를 이용하여 탄소섬유를 범용 탄소섬유와 고성능 탄소섬유로 구분 할 수 있음

- 저탄성률 탄소섬유 (low modulus type, LM)라고도 불리는 범용탄소섬유는 인장강도 1,000 MPa, 인장탄성률 100 GPa 전후의 기계적 성질을 가지고 있으며, 고성능 탄소섬유보다 가격이 저렴함

- 성능 탄소섬유는 초고탄성률. 고탄성률, 중탄성률, 그리고 표준탄성률 탄소섬유로 나눌 수 있으며, 고부가가치의 항공·우주 산업 및 방산 산업에 활용되고 있음

- 인장 탄성률이 200 GPa 이상을 표준탄성, 280 GPa 이상을 중탄성, 350 GPa 이상을 고탄성, 그리고 600 GPa이상을 초고탄성률 탄소섬유로 분류함

- 강도형 탄소섬유는 인장탄성률 220~260 GPa, 인장강도 3,000 MPa 이상의 탄소섬유를 말하며, 특별히인장강도가 6,000 MPa 이상인 탄소섬유는 초고강도형 탄소섬유로 분류됨

3) 탄소섬유의 특성

- 탄소섬유의 대표적인 특성은 낮은 밀도와 높은 인장강도 및 탄성률이며, 수십 년에 걸친 연구 개발을 통하여 지속적인 물성 향상이 이루어졌음

- 소섬유 물성은 섬유의 미세 구조 및 형태와 관련이 있으며, 이는 전구체 물질과 제조 공정 및 열처리 온도 등에 따라 다르게 나타남

- 탄소섬유는 탄소 원자들이 육각형의 격자를 이루며 형성된 평면들이 층으로 겹친 흑연 결정구조를 지니고 있으며, 이러한 미세결정들이 섬유 축 방향으로 배열하여 매우 뛰어난 기계적 특성을 보이는 것으로 알려져 있으며, 조그마한 미세구조의 변화, 결함의 형태 및 양에 의해 크게 영향을 받음

- 탄소섬유의 열적 특성 중에서 가장 대표적인 특성은 우수한 선팽창계수로 –0.7~-1.2 × 10-6 K-1의 음의 값을지니고 있어 온도에 따라 수축하며, 섬유 직경 방향으로는 5.5 × 10-6 K-1로 보고되고 있음

- 탄소섬유의 비열은 ~0.7 kJ·Kg-1로 강도 및 탄성률에 따른 차이가 크지 않으며, 고탄성률 탄소섬유의 열전도율은85 W·mk-1로 금속과 유사한 값을 지니고 있음

- 탄소섬유의 전기전도도의 경우 결정성에 의존하기 때문에 제조되는 소성온도에 따라 달라지며, 1,200 ℃ 근처에서 제조되는 PAN계 탄소섬유의 경우 1.5~3.0 × 10-3 Ωcm, 흑연화 섬유의 경우 0.5~0.8 × 10-3 Ωcm의 전기저항값을 지니는 것으로 보고되고 있음

2. 탄소섬유 시장 현황과 산업 동향

1) 세계 탄소섬유 시장 현황 및 전망

- 시장조사업체인 Carbon Composites에 따르면 세계 탄소섬유 시장 규모는 2010년 33,000 톤에서 연평균11% 이상의 높은 성장률로 증가하고 있으며 2022년에는 117,000 톤에 달할 것으로 전망되고 있음

- 금액 규모로는 2019년 약 4.7 Bil.$ (5조 6천억원)에서 2024년 약 7.8 Bil.$ (9조 3천억원)로 성장할 것으로 전망되고 있음(Carbon fiber market – Global forecast to 2029, MarketsandMarkets™)

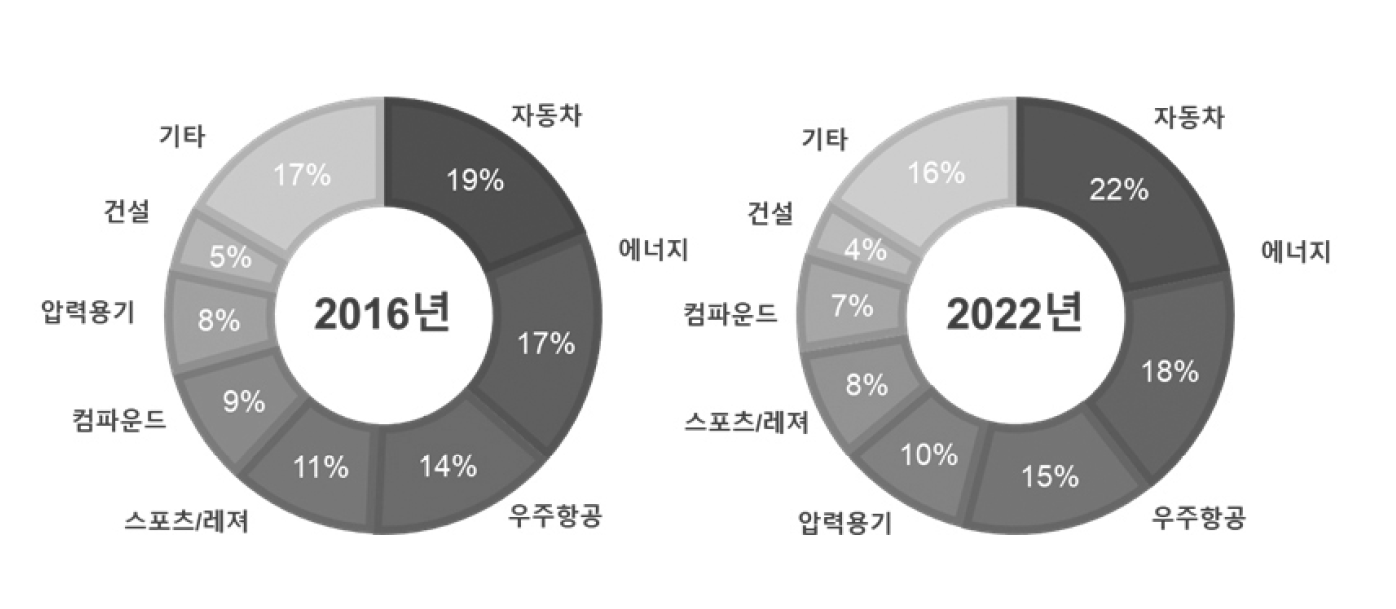

- 탄소섬유의 응용 분야별 중량 기준 수요 시장 규모는 2016년 기준 자동차가 18.8%로 가장 높은 비율을 차지하고있으며, 그 뒤로 에너지가 17.7%, 항공·방산이 14.3%, 스포츠·레져가 11.1%를 차지하고 있음

- 2022년에는 자동차가 22%, 에너지 18%, 항공·방산이 15%로 여전히 가장 높은 비율을 차지할 것으로 전망되는가운데 압력용기 시장이 빠르게 성장하여 10% 이상을 차지할 것으로 예상됨

- 특히 에너지 효율 향상 및 이산화탄소 배출 저감을 위한 자동차의 경량화 수단으로 탄소섬유가 본격적으로 사용 되면, 탄소섬유 시장이 양적으로 큰 전환점을 맞이하여 그 수요가 폭발적으로 증가할 것으로 예상됨

① 각국의 연비 및 CO2 규제 강화로 인해 탄소섬유의 장점이 크게 주목받고 있음

② 국가별 규제 현황을 살펴보면, 2015년 대비 2025년까지 미국은 현재보다 61% 이상 개선된 리터당 23.2km, 중국은 72% 개선된 25km의 연비를 요구하고 있음

③ 자동차 내연기관의 개선을 통한 연비 개선이 한계에 다다르면서 연비 효율의 방향이 경량화로 재편되고 있는데, 중형차(1,375kg 기준) 대상으로 탄소섬유를 적용 시, 차체와 전장부품의 20% 수준까지 대체할 수 있고, 중량은 30%절감이 예상되면서 자동차에 대한 탄소섬유 적용이 더욱 가속화될 전망임

④ 시장 연구기관 Bloomberg New Energy Finance(BNEF, 2018)에 따르면, 세계 순수 전기차 및 플러그인 하이브리드 자동차는 2017년 110만대가 판매되었으며, 2025년에는 1,100만대로 증가한 후, 2030년에는 3,000만대, 2040년에는 신차 판매의 55% 수준인 6,000만대로 연평균 18%의 고속성장이 예상되어, 탄소섬유를 채용한 전기자동차의 증가 속도도 빠르게 늘어날 것으로 전망됨

⑤ 주요 완성차 업체들인 BMW, Benz, Volkswagen, General Motors, Ford, Toyota, Tesla 등에서 아직 양산 형으로 적용하고 있지는 않지만, 다양한 모델의 일부 부품들에 채용하고 있으며. 탄소섬유 업체와의 전략적 개발을 추진하면서 탄소섬유 복합소재의 자동차 적용 가능성을 확인하고 있음

⑥ 현재 자동차용 탄소섬유의 경우 SGL, Toray, Toho Tenax, Cytec 등의 독일, 일본, 미국 기업들이 시장을 선도하고 있음

- 에너지 분야에서 풍력 발전용 블레이드 시장이 탄소섬유의 주요 시장으로 부상하고 있으며, 발전 효율을 높이기 위해 무거운 철제 블레이드가 복합소재로 대체되고 있음과 동시에 풍력 시장이 육상풍력에서 해상풍력으로 이동 하면서 흡습성 문제 등으로 인하여 유리섬유 적용이 어려워 탄소섬유 수요량이 지속적으로 증가할 것으로 예상됨

① BNEF에 따르면, 글로벌 해상풍력 시장은 2017년부터 2030년까지 연평균성장률 16%로 빠르게 성장할 것으로 예상됨

② 발전 용량 증가를 위한 풍력 발전의 대형화 추세에 따라 대형 블레이드 개발의 필요성도 증가하고 있지만, 기존 유리 섬유로는 블레이드 길이가 길수록 높은 강도와 강성을 위해 구조를 두껍게 만들어야 하는 단점이 있음

③ 블레이드의 길이를 늘이기 위해서는 구조적 강도와 강성은 높이고 중량은 절감 시켜야 하므로, 경량특성이 뛰어난 탄소섬유 복합소재의 채용이 증가할 것으로 예상됨

④ 현재 풍력 발전 날개용 탄소섬유는 Zoteck, Formosa Plastic, Mitsubishi Rayon, SGL 등의 미국, 일본, 독일, 대만 기업들이 시장을 선도하고 있음

- 항공 분야에서는 연비 효율성 이슈로 인해 보잉 787, 에어버스 A350 등의 민간 항공기에 적극적으로 탄소섬유가도입되면서 현재 복합소재 적용률이 50% 달하고 있으며, 그 적용 비율이 계속 증가할 것으로 예상되며 안정적인고부가가치 시장이 형성될 것으로 전망되고 있음

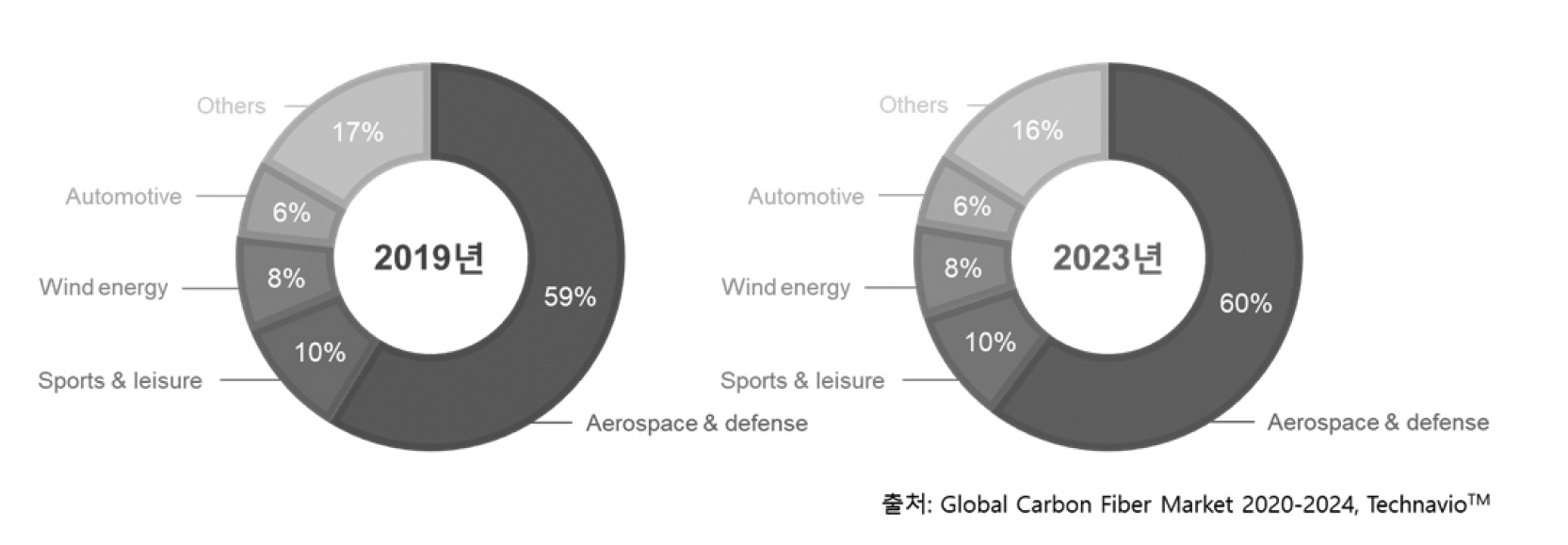

① 세계 탄소섬유 시장에서 중량 기준 약 15%를 차지하고 있는 우주·항공 분야는 금액 기준으로는 대략 60%의 높은점유율을 보여주고 있으며 [그림 8], 이는 우주·항공 분야 탄소섬유 시장의 뛰어난 고부가가치 특성을 보여주고 있음

② 현재 우주·항공용 탄소섬유는 Toray, Toho Tenax, Mitsubishi Rayon, Hexel, Cytec 등의 기존 탄소섬유 선도 기업들이 보잉사와 에어버스사에 장기적인 계약을 통하여 공급하고 있음

- 또한, 지구 환경 측면에서 기존의 가솔린이 아닌 천연가스나 연료전지를 자동차 산업에 이용하려는 정책들이 발표되고 있으며, 천연가스 및 연료전지 자동차의 연료 탱크에 탄소섬유가 사용되기 시작되면서 압축용기용 탄소섬유 수요량이 큰 폭으로 성장할 것으로 예상됨

2) 세계 탄소섬유 주요 기업 동향

- 현재 일반 탄소섬유 제조가 가능한 기업의 국적은 미국, 일본, 독일, 중국, 대만, 벨기에, 한국 정도이며 실질적으로 일본 기업을 중심으로 세계 공장을 운영하며 생산을 하고 있음

- 실제로 세계 탄소섬유 시장의 절반에 가까운 48%를 일본 회사들이 차지하고 있으며 그 뒤를 미국(10.9%)과중국(9.9%), 독일(9.4%) 등이 차지하고 있으며, 특히 중국의 경우 탄소클러스터 조성, 세제혜택 제공 등의 국가의장기적인 정책 지원을 받으며 그 규모를 빠르게 확장하고 있음 [그림 9]

- 일본의 Toray사는 2018년 기준 세계 탄소섬유 시장 점유율이 30.4%에 달하고 있으며 우주·항공, 자동차, 압축용기, 스포츠·레져 산업용 탄소섬유를 생산하고 있음

① Toray 사는 PAN 계 탄소섬유를 개발 단계부터 지금까지 생산해오고 있으며, pitch계를 포함하여 다양한 물성을 지닌제품을 생산해내며 세계에서 독점적인 위치를 차지하고 있음

② 탄소섬유 및 복합소재 요소 기술을 모두 확보하고 있으며, 2014년 당시 세계 시장 점유율 2위의 Zoltec사를 인수·합병하면서 현재 세계 시장 점유율이 2018년 기준 30.4%에 달함(매출액 기준 20 Bil.$)

③ 일본, 미국, 프랑스, 한국에 탄소섬유 생산 공장을 가동하여 지역 수요에 맞는 제품을 공급하는 글로벌 네트워크를 구축하고 있으며 모든 공장에 복합소재 연구를 수행하는 기술센터를 운영하고 있음

④ 항공 분야에서 2015년 이후 미국 보잉사를 비롯한 프랑스, 이탈리아 기업과 탄소섬유의 포괄적인 장기 공급계약을 체결함

⑤ 2013년 Zoltek 인수를 통하여 풍력 블레이드/자동차에 주로 사용되는 저가 탄소섬유 시장의 점유율을 높이고 있음

⑥ 2017년 이탈리아의 Avio.S.p.A사와 로켓용 모터 케이스 적용을 위한 탄소섬유 공급계약을 체결함

⑦ 2018년 네덜란드 탄소섬유복합재료 기업 Ten Cate Advanced Composites을 인수하여, 중·소형기를 중심으로 차세대 항공기용 탄소섬유 개발을 본격화하고 있음

⑧ 2017년과 2018년 Zoltek의 멕시코, 헝가리 및 멕시코 시설 확대를 통하여 생산능력을 지속해서 증가시키고 있음

- 독일의 SGL 그룹은 독일의 자동차 업체들과 컨소시엄을 맺어 탄소섬유 복합소재 기술개발에 주력하고 있으며, 2018년 기준 세계 2위의 탄소섬유 제조업체 (9.4%)로 자동차, 스포츠·레져 산업용 탄소섬유를 생산 하고 있음

① 2017년 섬유강화 복합소재 제조업체인 BENTELER Carbon Composites와 협력를 통하여 탄소섬유 복합소재의 대량 생산 능력을 강화하였음

② 2018년 BMW 그룹에 경량 자동차 제조를 위한 탄소섬유 공급계약 체결

③ 2018년 SGL은 우주·항공용 탄소섬유를 (SIGRAFIL C T50-4.8 / 280) 출시하고, Airbus Helicopters와 Airbus Group의 항공기 도어용 탄소섬유 복합재료 공급계약을 체결하였음

- 일본의 Mitsubishi Chemical Corporation사는 Toray 사와 함께 PAN 계 탄소섬유와 pitch 계 탄소섬유 생산이 가능한 기업으로 2018년 기준 세계 탄소섬유 시장 점유율이 8.9%이며, 우주·항공, 자동차, 풍력발전, 스포츠·레져 산업용 탄소섬유를 생산하고 있음

① 2016년 일본 Otake 공장을 확장하여 탄소섬유 생산능력을 연간 2,700 톤에서 3,900 톤으로 증가시켰음

② 2016년 덴마크의 Fiberline Composites A/S 사와 합자하여 풍력 터빈 블레이드에 사용하기 위한 탄소섬유 복합 소재 제조회사 설립하였음

③ 2017년 Mitsubishi사는 미국의 SGL의 탄소섬유 제조 공장을 인수하여 탄소섬유 생산능력을 강화하였음

- Toho Tenax를 자회사화한 일본의 Teijin의 1975년부터 PAN 계 탄소섬유를 제조하였으며, 2018년 기준 세계 탄소섬유 시장 점유율이 8.7%로 자동차와 항공기용 탄소섬유 생산에 주력하고 있음

① 2013년 중단한 미국에서의 탄소섬유 생산을 재개하였으며(2016년), 미국 사우스 캐롤라이나에 탄소섬유 생산 공장을

설립하여 글로벌 확장 가속화하고 있음

② 2018년 탄소섬유에 탄소나노튜브를 복합화한 고성능 프리프레그를 제조하여 high-end 제품으로의 응용을 타진하고 있음

③ 2018년 포루투갈의 자동차 복합소재 업체인 Inapal Plasticos SA사를 인수하여 글로벌 확장 가속화

④ 2019년 항공기 제조업체인 Bombardier Aerostructures and Engineering Services사 및 Boeing사와 탄소 섬유 공급계약을 체결하였음

⑤ 2019년 고내열성 프리프레그 제조업체인 Renegade Materials Corporation사를 인수하고 우주·항공 산업에서의 입지를 넓히고 있음

- 미국의 Hexcel사는 2018년 기준 세계 탄소섬유 시장 점유율이 8.7%로 우주·항공, 자동차, 풍력발전 산업용 탄소 섬유 생산에 주력하고 있음

① 2018년 Hexcel은 Groupe Gazechim Composites와 합작 투자하여 우주·항공 및 방산 산업용 탄소섬유 복합소재 제조 역량을 강화하였음

② 2018년 프랑스에 우주·항공용 탄소섬유 복합소재 제조공장을 설립하였음

③ 2018년 Hexcel은 우주·항공 산업용 탄소섬유 복합소재 제조를 위하여 열가소성 복합소제 제조업체인 Arkema와 파트너십을 체결

- 중국의 탄소섬유 제조업체

① 중국 업체들은 일본, 미국, 독일 등의 해외 선진 기업체들보다는 기술력이 미흡하여 일반 상용제품인 스포츠·레져 시장을 집중하여 공략하고 있음

② 중국 정부의 적극적인 지원으로 인해 중국 업체들은 현재는 저가 및 일반 제품 위주로 생산을 하고 있으며 중국 수요의 50% 자급률을 보이고 있음

③ 현재 수출보다는 중국 내의 자급률을 높이기 위한 추가 증설에 집중하고 있으며 고품질 제품(고탄성/고강도 및 50K,

60K 토우제품)의 개발을 시작하고 있음

④ Zhongfu shenying carbon fiber사가 중국 최대 탄소섬유 제조 기업으로 8년동안 10억 위안을 투자하여 현 연간 생산능력을 4,200톤 규모로 확장하였으며, T300, T700의 강도제품과 3K, 6K, 12K, 24K 등의 다양한 제품을 생산 하고 있음

⑤ 우주·항공, 풍력블레이드, 스포츠·레져, 토목건설, 압력용기, 복합케이블 등 고부가 제품부터 저가 제품에 이르기까지

다양한 제품을 생산하고 있음

3) 국내 탄소섬유 시장 현황과 전망

- 2017년 기준, 국내의 탄소섬유 생산용량은 6,700 톤이며(도레이첨단소재: 4,700 톤, 효성첨단소재: 2,000 톤) 실제 생산량은 생산량 5,665 톤으로 조사됨

- 이 중, 국내 수요량은 3,460 톤에 이며, 국내에서 사용되고 있는 탄소섬유의 대부분 스포츠·레져, 산업 및 건축용으로 이용되고 있음

- 국내에서는 태광산업이 최초로 2012년 1,500 톤 규모로 탄소섬유 사업에 진출하였으나 사업이 저조하여 2015년에 생산을 중단하였음

- 일본의 Toray의 자회사인 도레이첨단소재(구 도레이새한)이 2013년 2,200 톤 규모로 생산을 시작하였으며, 2014년 추가로 2,500 톤을 증설하였음

- 2013년 효성이 2,000 톤의 규모로 상업 생산을 시작하여, 현재 국내 생산용량은 6.700 톤으로 조사됨

- 효성첨단소재

① 탄소섬유 사업에 적극적인 행보를 보이는 효성은 전라북도 전주시와 함께 탄소클러스터 조성에 적극적으로 참여하고

있고, 지난 정부의 창조혁신센터에 참여하여 탄소섬유관련 스타트업 발굴을 위한 기술 및 재정지원에도 적극 참여중임

② 효성은 2011년 탄소섬유 개발에 성공하였으며, 2013년 말에 고성능, 탄소섬유 “탄섬(TANSOME)"을 선보였으며,

현대자동차의 수소연료전지 신차인 ‘인트라도’에 기존에 사용되었던 강판과 철을 대체한 차체프레임과 루프 등에 최초

적용되었음

③ 생산하고 있는 탄소섬유는 T700~T800 제품군으로 고압용기, 전선심지, 스포츠/레져, 산업용, 건축용으로 사용되며,

아직 우주·항공용으로는 공급되지 못하고 있어 T1000 급 탄소섬유 기술개발을 위해 정부 기술과제를 수행 중임

- 태광산업

① 태광산업은 2012년 3월 탄소섬유의 상업 생산을 시작했으며, 생산설비로는 프리커서 3,000 톤, PAN계 탄소섬유 연산

1,500 톤 규모이며, 탄소섬유 기술개발과 설비 투자에 1,500억 원을 투자함으로써 ‘프로필렌(아크로니트릴 주원료)- 아크로니트릴(프리커서 주원료) - 프리커서 공정(탄소섬유 핵심기술) - 탄소섬유’로 이어지는 수직계열화를 이룸

② 탄소섬유의 주요 제품군은 필라멘트수는 12K, 24K로 스포츠·레저용, 건축토목용, 산업용으로 사용됨

③ 태광산업은 탄소섬유의 대부분을 수출에 의존했으며, 꾸준히 증가하고 있는 자동차산업용 시장 공략을 위해 저비용

탄소섬유의 제조기술 개발에 집중하였음

④ 그러나 2010년 이후 탄소섬유 시장은 T700 위주로 형성되었으나 태광산업이 생산하는 제품은 T500급 이하로 사업을 수행하면서 시장 트렌드를 따라 잡지 못하고 사업이 저조하게 되면서 2015년에 사업을 중단하였으며, 1,500톤의 탄소섬유 생산설비는 그대로 보유하고 있는 상태임 미래

- 미래 첨단소재로 여겨지는 탄소섬유 산업의 유망함에도 불구하고 국내 탄소섬유 산업과 시장 활성화가 기대치 대비 늦어지는 요인으로는 높은 가격, 저가 제조기술의 미흡, 선진국의 높은 기술 진입 장벽, 글로벌 리딩 기업의 부재 및 생태계 조성 미흡, 중국업체의 부상 등으로 분석됨

- 미래 첨단소재로 여겨지는 탄소섬유 산업의 유망함에도 불구하고 국내 탄소섬유 산업과 시장 활성화가 기대치 대비 늦어지는 요인으로는 높은 가격, 저가 제조기술의 미흡, 선진국의 높은 기술 진입 장벽, 글로벌 리딩 기업의 부재 및 생태계 조성 미흡, 중국업체의 부상 등으로 분석됨

- 미국, 일본, 유럽 등의 탄소섬유 주요 수요 국가는 중고급 탄소섬유 제품을 주로 소비하기 때문에 기술력과 브랜드파워가 약한 국내 기업체들은 중저가 제품의 수요가 많고 시장 성장성이 큰 중국 시장을 중심으로 시장 진출하였으나, 최근 중국 업체들의 기술력 향상과 높은 가격 경쟁력으로 인하여 중국으로의 수출이 정체 상태에 있음

- 탄소섬유 소재의 최대 수요처들인 우주·항공, 에너지(풍력 블레이드) 분야에서는 선진국의 높은 기술력으로 국내 업체들이 시장을 진입하지 못하고, 중국과 경쟁이 심한 스포츠·레져용, 일반 산업용 분야를 중심으로 사업을 수행하면서 시장 확대에 어려움을 겪고 있음

3. 글로벌 기술개발 동향

1) 탄소섬유 소재의 기술개발 동향

- 유기물의 열분해를 통하여 제조되는 탄소섬유는 일반적으로 방사 공정, 안정화·탄화 공정, 그리고 후처리 공정을 통하여 제조됨

- 따라서 탄소섬유는 전구체의 종류, 방사 조건, 열처리 조건, 그리고 후처리 조건 등에 의하여 물리·화학적 구조가 달라지며 이에 따른 물성 또한 다르게 나타남

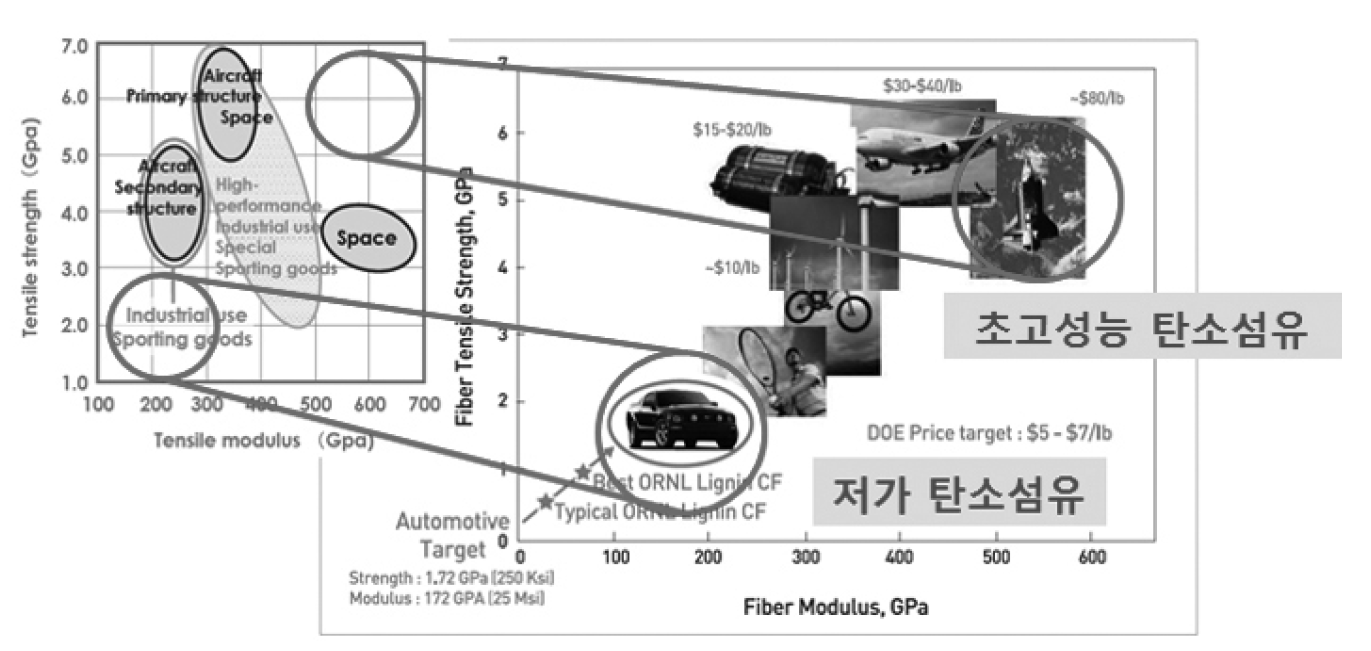

- 탄소섬유는 인장강도와 인장 탄성률에 따라 범용 탄소섬유와 고성능 탄소섬유로 구분될 수 있는데, 범용 탄소 섬유는 인장강도 3,000~5,000 MPa, 인장탄성률 230 GPa 전후의 저탄성률형 탄소섬유를 지칭하며 고성능 탄소 섬유는 고강도, 중탄성률·고강도, 고탄성 섬유를 통칭함

- 탄소섬유 제조기술 관련 연구는 크게 두 가지 방향으로 진행되고 있으며, 초고성능 탄소섬유 개발과 저가 탄소섬유

(범용 탄소섬유) 개발로 요약될 수 있음 [그림 11]

2) 저가 탄소섬유 기술개발 동향

- 높은 강도, 낮은 질량으로 인해 탄소섬유 복합재가 항공·방산 및 스포츠·레져 용품 산업에서 수십 년간 사용됐으나,

상대적으로 높은 가격으로 인하여 보다 다양한 산업으로의 적용에 어려움이 있음

- 현재 우주·항공용 탄소섬유는 kg당 20~25 $ 수준으로 형성되어 있으나, 풍력 블레이드와 자동차 산업의 경우 kg

당 10~15 $ 수준을 요구하고 있음

- 이에 저가 탄소섬유에 대한 세계 각국의 연구 개발은 매우 활발하게 진행되고 있으며, 향후 인장강도 1.7 GPa 이상과 탄성률 170 GPa 이상의 물성을 지니면서 10 $대의 낮은 제조원가를 만족시키는 저가 탄소섬유 제조기술

개발에 성공한다면 급격한 수요 증가가 예상됨

- 현재 탄소섬유의 가격이 높은 이유는 복잡한 생산 공정 때문인데, 원자재나 전구물질을 탄소섬유로 전환하기 위해 자본 집약적 장비 등 여러 단계를 거쳐야 함

- 또한, 급격한 수요 증가에 대응하기 위한 탄소섬유의 대량 생산은 지금보다 저렴한 저비용의 전구물질을 통해서 가능할 것으로 예상됨

- 따라서 저가 탄소섬유 제조를 위한 저가의 전구체를 개발하거나 공정비용을 줄이는 공정을 개발하는 방법으로 연구들이 진행되고 있음

- 대표적 탄소섬유 전구체인 PAN은 매우 독특한 구조를 지니고 있으며 안정화 공정을 통하여 고리화가 진행되는 고분자로 탄소섬유를 제조하는데 가장 좋은 물질이나 상대적으로 가격이 높아 전체 탄소섬유 생산비용에 30% 가량을 PAN 섬유 제조에 사용하고 있음

- 따라서 저렴한 전구체 고분자를 개발하는 연구가 일본, 미국, 유럽 등에서 진행되고 있으며 리그닌, 폴리에틸렌, 의류용 PAN, pitch 등의 저렴한 전구체를 활용하여 탄소섬유를 제조하고자 하는 연구들이 보고되고 있음

[Journal of Applied Polymer Science, 130 (2013) 713, Carbon 142 (2019) 610]

- 또한 일본의 Toray, Teijin, Mitsubishi 사는 각 기업의 의류용 아크릴 섬유 제조공법을 승계하여 저가형 프리커서 중합 및 방사 공정을 개발하였음

- 또 하나의 저가 탄소섬유 제조를 위한 연구 방향으로 공정비용 절감이 있는데 이는 고분자 섬유를 만드는 섬유 방사, 안정화, 그리고 탄화 공정 개선 등을 통하여 이루어지고 있음

- 섬유 방사 공정의 경우 PAN 섬유는 습식 공정을 통하여 제조되는데 선속이 최대 200 m/min으로 용융방사보다 10배가량 느리다는 단점이 있음

- 용융방사 공정을 도입하면 제조 비용을 절감할 수 있으나 PAN 섬유의 경우 녹기 전에 고리화가 일어나므로 용융방사가 불가능함

- 따라서 용융방사가 가능한 PAN 고분자 합성 또는 앞서 언급한 용융방사가 가능한 폴리에틸렌 등 고분자를 활용한 탄소섬유 제조기술 개발 연구가 진행 중임

- 방사된 PAN 섬유는 안정화 공정을 거치게 되는데 안정화 공정은 고리화, 탈수소화, 산화반응이 동시에 일어나는 복잡한 공정으로 탄화 공정 시 섬유가 불용화되기 위한 매우 중요한 공정임

- 안정화 공정은 공기 중에 온도를 최대 300 ℃까지 올리며 진행되는데, 공기 중의 산소를 섬유 안까지 확산시켜 화학반응을 발생시켜야 하므로, 1시간 이상의 시간이 소요되는 시간·에너지 소모가 큰 공정임

- 탄화 공정은 안정화 섬유를 탄소섬유로 전환하는 공정이며 최대 1500 ℃의 불활성 가스 분위기에서 처리해야 하므로 많은 에너지가 소모됨

- 따라서 안정화·탄화 공정의 시간 단축 및 에너지 저감을 위한 공정들에 관한 연구가 활발하게 진행되고 있음

- 미국 에너지부(DOE)의 오크리지 국립연구소(ORNL)는 Plasma 안정화 공정 기술개발로 원가의 50%를 절감 시켰으며, Microwave and Low pressure plasma 탄화공정 기술개발로 원가의 25%를 절감하였음을 보고함

- 국내에서는 KIST에서는 electron-beam 및 플라즈마 공정 도입을 통한 안정화·탄화 시간 및 비용 절감을 연구중임 [Carbon 55 (2013) 361]

3) 고성능 탄소섬유 기술개발 동향

- 탄소섬유는 금속이나 세라믹을 대체할 수 있는 경량 구조부품을 제공할 수 있어서 1970년대부터 항공·방산 산업에서 핵심소재로 활용되고 있으며, 고성능 탄소섬유 제품의 경우 수출입이 통제되는 전략물자 소재 품목으로 원하는 시기에 필요한 물량을 확보하기 어려움이 있음

- 최근에는 고부가가치 산업인 항공·방산 산업에 적용되는 탄소섬유의 수요제기 사양이 강화됨에 따라 이를 만족 시킬 수 있는 초고강도 및 초고탄성 탄소섬유에 관한 연구들이 활발히 진행되고 있음

- 탄소섬유의 대표적인 특성은 경량, 고강도, 그리고 고탄성률을 지니고 있다는 것이며, 이러한 우수한 기계적 물성은 탄소섬유의 미세구조에 기인하기 때문에 탄소섬유 미세구조 제어를 통한 물성 향상에 관한 연구가 탄소섬유 상용화와 그 역사를 같이하고 있음

- 또한, 탄소섬유의 미세구조는 제조공정과 밀접한 연관이 있으므로 기계적 물성은 공정 변수에 따라 좌우될 수 있음

- 따라서 재료연구에 기본이 되는 물성-구조-공정 상관관계 역시 탄소섬유 연구에 중요한 부분임

- 일반적으로 PAN계 탄소섬유는 습식방사 방식을 이용하여 프리커서 섬유를 제조한 후 안정화·탄화 공정 등의 열처리를 통하여 제조됨

- 안정화·탄화 공정 후에는 수율이 50-60% 수준이며, 이는 고분자 사슬이 열에 의해 절단되면서 HCN, CO2, CO, N2, H2O 등 가스 상태로 배출되기 때문임

- 따라서 안정화·탄화 중에 섬유의 가스가 배출된 자리에 미세 기공이 생길 수밖에 없는 구조적 한계를 가지고 있으며, 이러한 미세 기공은 탄소섬유의 인장 시 파괴가 시작되는 지점이 되어 기계적 물성 저하에 가장 큰 원인으로 알려져 있음

- 탄소섬유의 기계적 강도를 증가시키기 위하여 고전적으로 두 가지 방향으로 연구가 진행되어 왔음

- 첫째는 PAN 프리커서 섬유의 구조를 보다 치밀하게 하는 것으로 습식방사 시에 생길 수 있는 미세 기공 및 이물질 등을 없애며 비결정 구조를 최소화하고 결정구조의 함량을 최대로 유지하는 방법임

- 또한, PAN 고분자의 결정구조가 섬유 방향으로 잘 배향되어 있어야 높은 강도를 유지할 수 있음

- 이상적인 탄소섬유용 PAN 섬유의 구조는 기공 및 이물질이 전혀 없는 결정 구조가 섬유 방사 방향으로 배향되어 있는 상태이며, 이러한 이상적인 PAN 섬유가 제조되면 안정화·탄화를 거치면서도 높은 배향성을 갖는 탄소섬유 제조가 가능하게 됨

- 그러나 현실적으로 탄소섬유는 앞서 언급한 바와 같이 원천적으로 기공이 없는 완벽한 구조를 갖게 하기는 불가능함

- 따라서 탄소섬유의 기계적 강도를 증가시키는 두 번째 방법으로 표면의 거칠기 및 기공의 크기 및 양을 제어하는 방법들이 연구되어 왔음

- 표면의 거칠기 및 기공의 크기를 마이크론 사이즈에서 서브 마이크론 또는 나노 크기로 작아지면서 인장강도가 높아지는 경향을 보여주고 있음

- 탄소섬유의 중요 기계적 물성 중의 하나인 탄성률은 인장강도와는 다른 개념에서 탄소섬유 구조와 연관성이 있음

- 탄성률에 영향을 주는 가장 큰 인자는 탄소섬유 내부의 흑연구조로 흑연 결정구조의 크기에 따라 탄성률이 좌우됨

- 따라서 흑연 결정구조를 성장시켜 탄성률을 증가시키는 방법으로 실제 탄성률을 조절하여 왔음

- 또 하나의 중요한 인자는 흑연결정의 배향성으로 흑연결정이 섬유 방향으로 잘 배향되어 있으면 높은 탄성률을 갖는 탄소섬유 제조가 가능함

- 흑연결정의 배향성은 탄성률뿐만 아니라 인장강도와도 깊은 관계가 있어 앞서 언급한 PAN 섬유의 분자 배향 성과와 같이 흑연 결정의 배형성 향상이 인장강도 향상 결과를 가져옴

- 아래 그림은 흑연 결정구조의 발달과 배향성에 따른 탄성률 변화와 상관관계를 나타내고 있음

- 지금까지 서술한 바와 같이 탄소섬유의 기계적 물성은 탄소섬유의 기공 및 defect의 크기/양과 흑연 결정구조의 발달정도, 크기와 배향성 등 탄소섬유 구조 중 물리적 구조에 초점을 맞추어 연구가 진행되고 있음

4) 주요국 기술개발 지원 현황

- 주요 국가들은 탄소산업을 육성하기 위해서 정책 지원, R&D 프로그램, 탄소밸리·클러스터 조성 및 예산 지원, 산업기지 건설, 세제 혜택, 혁신센터 개설 등 다양하게 지원하고 있음

- 중국은 지속적으로 국가의 장기적인 정책을 수립하여 2곳의 탄소클러스터와 7곳의 산업기지를 건설하고 세제 혜택을 제공할 예정이며, 2025년까지 혁신센터 40개소를 개설할 예정으로 탄소섬유의 자급률을 높이기 위해 노력하고 있음

- 미국은 DOE가 주축이 되어 R&D 프로그램 지원하고 있으며, 첨단제조업파트너쉽을 통해 혁신센터를 개설하고 탄소클러스터를 조성하였으며, 탄소섬유 및 복합소재의 저가화에 집중하고 있음

- 독일은 연방정부 및 주정부 차원에서 탄소섬유를 경량화 핵심기술로 선정하고 다양한 경량화 R&D 추진하고 있으며, 탄소밸리와 클러스터를 조성하여 항공 및 자동차 분야에 집중적으로 연구 개발을 추진하고 있음

- 일본은 가장 오래전부터 정책적으로 연구 개발을 진행하여왔으며, 탄소 클러스터를 조성하여 자동차용 탄소 복합소재 개발에 중점을 두고 있으며, 중앙정부 및 지방정부는 지역 및 대학교의 연구기관에도 연구 활동 및 산업 육성을 지원해 주고 있음

- 한국은 탄소소재법 제정으로 국가적 육성 정책 추진하고 있으며, 탄소밸리와 클러스터를 조성하고 혁신센터를 개설하여 탄소섬유 소재 및 상용화 기술개발에 집중하고 있음

4. 결론(정책적 제언)

1) 탄소섬유 제조 기술개발을 통한 시장경쟁력 확보

- R&D 강화를 통해 탄소섬유의 3대 수요 시장인 우주·항공, 자동차, 에너지 분야로의 제품 확대가 필수적임

- 현재 중국과 경쟁이 치열한 스포츠·레져용, 일반 산업용 분야를 기반으로 제품개발 및 생산을 확대하여 탄소섬유 소재의 시장 규모가 크고 성장성이 높은 우주·항공, 자동차, 에너지 분야로의 시장 진입이 반드시 필요함

- 국내산 탄소섬유의 시장 진출을 위해 오랜 기간의 품질의 안정성과 이를 뒷받침할 수 있는 탄소섬유 소재 물성의 Database 구축, 자동차와 에너지(풍력 블레이드)용으로는 저가의 탄소섬유 소재 개발, 그리고 고부가가치의 우주·항공 분야로의 진출을 위한 고성능 탄소섬유 소재 개발이 요구됨

2) 정부 중심의 집중적으로 일관된 정책지원 필요

- 에너지 절감과 온실가스 저감 등과 같은 글로벌 이슈와 관련하여 전자기기 및 운송 수단의 경량화, 신재생 에너지 등의 분야에서 탄소섬유 수요량의 폭발적인 성장이 예상됨

- 탄소섬유의 경우 노하우성이 매우 높은 산업이며, 섬유의 양산을 위해서는 대규모 투자와 지속적인 R&D 비용이 요구된다는 특징이 있어서 대기업군에서 주로 사업을 수행함

- 또한, 일반적으로 탄소섬유, 직물 및 프리프레그가 고신뢰성, 고품질의 완성품(방공·방산, 자동차, 스포츠·레져 등의 고부가가치 제품)에 적용되기 때문에 원사 부분에서 글로벌 메이저 업체의 탄소섬유 사용 여부를 확인하는 등의 브랜드 가치를 중요시하는 경향이 있음

- 선진국에 뒤처져있는 탄소섬유 제조기술을 빠르게 발전시키기 위하여 탄소섬유 소재 관련 종합발전계획 수립, 정보체계 구축, 전문인력 양성 등 국내 탄소섬유 소재 산업을 집중적으로 발전시키고 일관되게 정책지원을 수행할 수 있는 종합적이고 전문적인 지식을 보유한 컨트롤타워를 구축할 필요가 있음

세계 탄소섬유 시장 규모는 11%이상의 높은 연평균 성장률로 증가하고 있으며, 전자기기 및 운송 수단의 경량화 및 신재생 에너지 등의 분야에서 폭발적인 성장이 기대된다고 합니다.

탄소섬유는 일본, 미국, 독일 기업을 중심으로 세계 공장을 운영하며 생산되고 있으며, 중국 기업들이 정부의 정책지원을 받으며 규모를 빠르게 확장하고 있습니다.

탄소섬유 최대 수요처인 우주항공, 에너지, 자동차 분야에서는 선진국의 높은 기술력으로 국내 업체들이 시장을 진입하지 못하고, 중국과 경쟁이 시함 스포츠/레져용, 일반 산업용 분양을 중심으로 사업을 수행하면 시장 확대에 어려움을 겪고 있습니다.

규모가 크고 성장 가능성이 큰 우주/항공, 자동차, 에너지 분야로의 시장 진입이 필요하며 이를 탄소섬유 제조 기술개발이 필요하며 정부 중심의 집중적인 지원 필요한 시점이라고 할 수 있습니다.

오늘도 도움이 되셨길 바랍니다.

감사합니다. ^^

댓글