안녕하세요?

할로파파입니다~ :)

오늘은 굴착기용 전기구동 실리더에 대한 기술개발 동향에 대해 알아보도록 하겠습니다.

정보전달 순서는

1. 굴착기용 전기구동 실린더 개요

2. 전기구동 실린더 국내외 기술동향

3. 굴착기용 전기구동 실린더 기술개발 방향

4. 결론

순으로 진행하도록 하겠습니다.

1. 굴착기용 전기구동 실린더 개요

1) 전기 굴착기

- CO2 배출량 규제, 배출가스 규제 등 환경규제 대응을 위해 하이브리드 굴착기, 전기 굴착기 등의 수요가 증가하고 있음

① 건설기계의 탄소 배출량은 전체 수송기계(자동차, 철도, 항공, 해운 포함)의 22%, 미세먼지 배출량은 40%를 차지하며,

연평균 지출되는 연료비용이 완성차 가격의 50%에 해당

② 하이브리드 굴착기는 내연기관 굴착기 대비 연료 소비를 5~20%까지 줄일 수 있으며, 에너지 손실이 많은 유압 실린더 대신 전기구동 실린더를 적용한 전기 굴착기의 경우 경우 연료 소비를 최대 50%까지 절약할 수 있을 것으로 예상*

*Parker Mobile Industry White Paper Campaign Korea – Bjorn Erksson Senior Systems Engineer Global Mobile Systems)

- 현재 5톤급 이하 소형 굴착기의 전기 시스템은 선회, 주행 그리고 메인 유압펌프 구동을 위하여 전동기를 사용하고 있으나, 기존 유압시스템을 여전히 적용중

① 붐/암/버켓 등의 작동에 필요한 큰 힘을 내기 위하여 기존 유압 실린더와 전동식 유압 펌프(Electro-hydraulic Pump)시스템 등을 적용

② 볼보는 2017년 100% 전기 소형굴착기 프로토타입 EX02의 공개를 통해 유압장치의 전기구동 실현 가능성만을 구현하였으며 상용화 계획은 없음

※ 10배 높은 효율성, 1/10 수준의 소음과 함께 배기가스 제로 실현

- 유압시스템 대신 전기구동 실린더를 적용하면 굴착기의 완전한 전기구동이 가능하며, 작동유가 필요없어 친환경적이고 시스템이 간단해지며 에너지 효율을 크게 향상시킬 수 있음

- 굴착기에 적용되는 전기구동 실린더는 다양한 산업기계에서 사용하는 일반적인 전기구동 실린더와 달리 기존 굴착기의 유압 실린더와 동일 또는 그 이상의 추력밀도와 고부하 충격력에 대한 신뢰성 등을 만족하기 위한 혁신적인 기술이 필요

- 높은 추력밀도와 내구 성능을 요구하는 전기 굴착기에 적용 가능한 전기구동 실린더를 개발할 경우 항공기, 특수목적차량, 선박, 농기계, 로봇, 공작기계, 사출성형기 분야 등 다양한 용도로 활용 가능

2) 전기구동 실린더 구조 및 작동 원리

- 전기구동 실린더(Electro-Mechanical Cylinder)는 전동기의 회전력을 직선방향의 힘으로 변환시키는 엑추에이터로 다양한 산업분야에서 활용

- 전기구동 실린더의 구조는 크게 전기시스템과 기계시스템으로 구분

① 전기시스템은 전기구동 실린더 통합 제어기와 고효율 전동기 및 전동기 드라이브, 시스템 제어를 위한 각종 센서 등으로 구성

② 기계시스템은 감속기, 왕복운동기구인 스크류/너트, 베어링, 실린더 하우징, 로드, Seal, 홀딩 브레이크 등으로 구성되어 모터의 회전력을 이용하여 직선운동을 구현

- 전기 굴착기에 적용된 전기구동 실린더의 작동 원리는 아래와 같음

① 운전자가 조이스틱을 이용하여 필요한 요구 동작 구현을 위해 작업동력에 대한 지령을 통합 제어기로 입력

② 통합 제어기는 입력 신호를 받아서 통합 제어 알고리즘을 거쳐 통신, 디지털 또는 아날로그 신호 등으로 전동기 드라이브에 전달

③ 전동기 드라이브는 통합 제어기의 지령을 속도, 토크 제어 알고리즘을 통해 연산하여 전동기에 신호 입력

④ 전동기의 기계적 출력에 의해 스크류가 최종 동력을 작업부(붐, 암, 버켓)로 전달

3) 전기구동 실린더 특장점

- 전기구동 실린더는 기존 건설기계에 사용되고 있는 유압 실린더 대비 컴팩트하며 친환경적이고 에너지 효율이 우수

① 전기 모터를 직접 연결하여 사용되므로, 펌프, 오일 탱크, 파이프 라인, 필터 등 부품들이 불필요하여 효율적 공간 활용 가능

② 전기구동 실린더는 전기에너지를 구동력으로 직접 변환하여 유압 실린더 대비 에너지 효율이 매우 우수

- 전기구동 모터를 사용하기 때문에 힘을 전달하기 위한 작업유가 필요없어 오일 누출에 의한 화재나 오염 등 환경 및 안전 측면에서 여러 장점을 가지며 소음도 적음

[표] 전기구동 실린더와 유압 실린더 특장점 비교

| 구분 | 전기구동 실린더(롤러 스크류) | 유압 실린더 |

| 최대 부하 | Very High | Very High |

| 사용 수명 | Very Long | Long |

| 이송 속도 | Very High | Moderate |

| 가속도 | Very High | Very High |

| 강성 | Very High | Very High |

| 내충격성 | Very High | Very High |

| 설치 편이성 | Very good | Not good |

| 에너지 효율 | >90% | <50% |

| 유지보수 | Very good | Bad |

| 친환경성 | Very good | Not good |

4) 운동변환 기구

- 운동변환 기구는 회전운동을 직선운동으로 변환시키는 부품으로 전기구동 실린더에서는 주로 볼스크류와 롤러스크류를 사용하며, 고속, 고강도 그리고 고충력 하중을 견딜 수 있어야 함

① 볼스크류는 스크류축, 너트, 순환부품, 볼로 구성되며, 롤러스크류와는 달리 볼이 구름운동을 하기 때문에 높은 전동효율을 얻을 수 있음

② 롤러스크류는 메인 스크류와 유성롤러 그리고 나사축으로 구성되며 스크류와 롤러간 접촉면이 넓어 고하중을 견딜

수 있음

- 볼스크류 타입은 비교적 추력이 낮은 경우에 많이 쓰이고 있으며, 추력이 높은 경우에는 유성롤러스크류 타입이 많이 적용되고 있음

- 스크류 타입의 운동변환 기구는 초기 ACME 스크류를 시작으로 효율과 하중력을 높이기 위한 기술적 혁신을 통해 볼스크류 및 롤러스크류로 발전되었음

[표] 스크류 타입에 따른 성능 비교

| 구분 | ACME 스크류 | 볼스크류 | 롤러스크류 |

| 스트로크 길이 | Medium | Long | Long |

| 최대 속도 | Slow to Midium | High | High |

| 추력 | Low to Medium | Medium to High | High |

| 정밀도 | Medium | Medium to High | High |

| 백래쉬 | Medium to High | Low to Medium | Low |

| 반복성 | Low to Medium | Medium to High | High |

| 해상도 | Medium to High | Medium to High | Medium to High |

| 역구동성 | Difficult | Low | Low to Medium |

| 효율 | Low | Highest | High |

2. 전기구동 실린더 국내외 기술동향

1) 전기구동 실린더 국내 기술동향

- 전기구동 실린더를 생산하는 국내 주요 업체의 경우 산업용 기계에 적용하기 위한 볼 스크류 방식의 전기구동 실린더를 주로 생산하고 있으며, 건설기계에 적용 가능한 제품은 전무

- M사에서 생산하는 전기구동 실린더는 모터와 실린더가 병렬 구조로 소형 전기굴착기에 적용하고자 하는 타입과 구조는 유사하나 자동화설비에 적용할 목적으로 개발되어 최대 추력이 낮아 굴착기 적용이 어려움

- C사에서 생산하는 전기구동 실린더는 모터와 실린더가 병렬 구조로 전기굴착기에 적용하기에 구조가 유사하고 추력도 상당하나 볼 스크류를 적용하고 있어 고충격 하중에 불리하며, 최대 이송속도가 낮음

- S사에서 생산하는 전기구동 실린더는 모터와 실린더의 구조를 직·병렬형으로 제작이 가능하나, 볼 스크류 방식을 적용한 시스템으로 주로 이송 및 물류 시스템 용도로 개발하여 추력이 낮음

[표] 국내 전기구동 실리더 사양 비교

| 구분 | M사 | C사 | S사 |

| 최대추력[kN] | 42 | 294 | 9.8 |

| 최대이송속도[mm/s] | 40 | 40 | 500 |

| 최대스트로크[mm] | 1,500 | 1,000 | 800 |

- K사는 SCARA Robot 또는 운송 Robot용 전기구동실린더에 사용되는 롤러스크류를 개발한 사례가 있으나, 건설기계에 사양에 적합한 제품은 없음

2) 전기구동 실린더 국외 기술동향

- 국외 전기구동 실린더는 Parker, SKF, Tsubakimoto, Bosch Rexroth AG, Linearmech 등 상위 5개 제조업체에 집중되어 있으며, 2016년도 기준 Parker가 10.69%의 시장 점유율로 업계를 선도

① 상위 5개 전기구동 실린더 제조업체는 총 43.87%의 점유율을 가지며, 1위 Parker, 다음으로 SKF, Tsubakimoto 순임*

*Global Electromechanical Cylinders Market Growth, Market Insights, 2020.02

② 주로 생산 장비 및 모션 플랫폼 등에 적용하고 있으며, 중량 및 내구성, 가격 등의 문제로 건설기계에 상용화한

사례는 없음

- 전기구동 실린더 제조업체에서 생산하는 Heavy Duty용 실린더는 모두 유성 롤러 스크류 타입을 적용

① 동 타입은 드라이브 모터와 제어기 등과 더불어 이송속도, 내구성 등을 만족시킬 수 있는 차별화된 기술력을 보유하고 있으나 전체적으로 출력밀도가 낮음

- 200kN 이상의 높은 추력 성능을 가지는 상용 전기구동실린더의 경우 모터를 포함한 중량이 300kg 이상이 되며, 이러한 중량 문제와 가격적인 측면 때문에 그 동안 건설기계에 상용화하여 적용되지 못함

[표] 해외 고하중 전기구동 실린더 사양 비교

| 구분 | Parker XFC 165 |

SKF SRSA7515 |

Bosch Rexroth EMC-180-HD |

Tolomatic RSX 128 |

CASCADE 200-4P |

| Type | 롤러스크류 | 롤러스크류 | 롤러스크류 | 롤러스크류 | 랙&피니언 |

| Force (kN) | 240 | 192 | 250 | 222.41 | 215 |

| Dynamic load rating (kN) |

238 | 471 | 470 | 442.7 | - |

| Stroke (mm) | 1,000 | 1,500 | 1,700 | 665 | 1,600 |

| Velocity (mm/s) | 356 | 150 | 330 | 500 | 400 |

| Screw diameter (mm) |

60 | 75 | 75 | 115 | 100 (Rack Dia) |

| Lead (mm) | 10 | 15 | 10 | 10 | - |

| Weight (kg) | 154* | 389 | 300* | 263* | 253 |

*전동기를 제외한 무게

3. 굴착기용 전기구동 실린더 기술개발 방향

1) 실린더 및 전동기의 경량화

- 감속기를 포함한 전동기 적용 병렬형 구조로 실린더 경량화

① 전동 실린더에서 전동기의 무게는 40-50%정도로 전동기의 경량화가 필수

② 전동기의 소형·경량화를 위해서는 전동기 고속화 및 감속기 적용

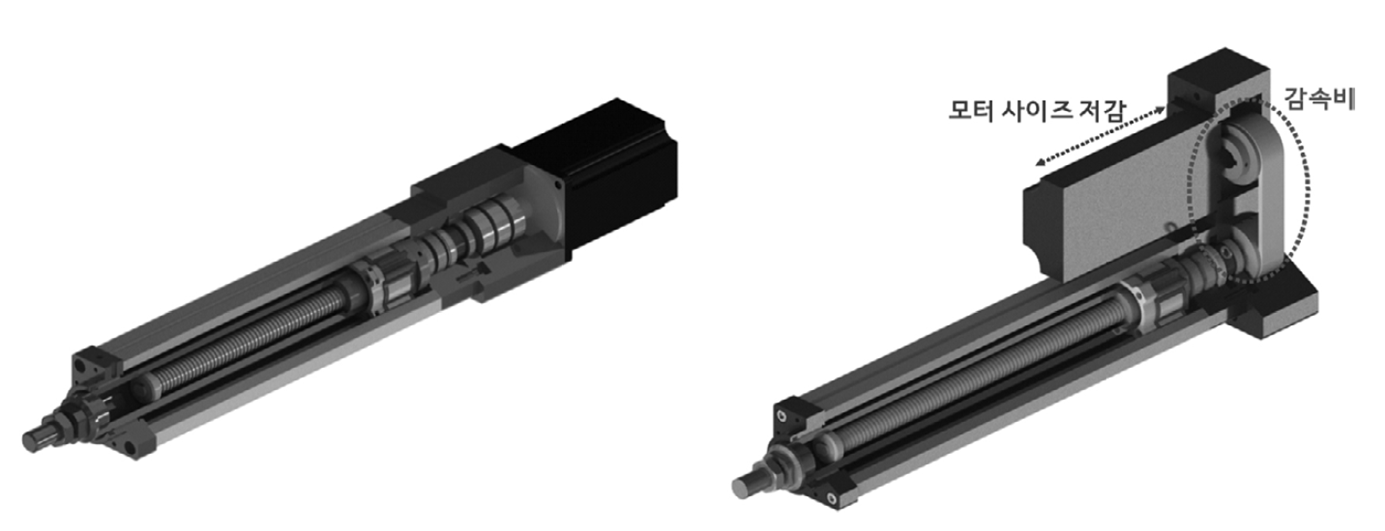

③ 전동 실린더 구조는 인라인 타입(좌), 병렬 타입(우)로 구분

④ 병렬 타입은 왕복운동부와 전동 동력부가 병렬구조로 길이가 짧아 레이아웃 측면에서 유리하며, 감속비 조정으로 전동기 소형화 가능

- 전동기 냉각 및 경량화를 위한 고출력 설계

① 건설기계 구조 및 작업 특성상 모터에 별도의 냉각 장치 없음

② 코일 코어를 통해 하우징으로 열을 발산하여 냉각할 수 있도록 로터에 공기를 순환시키는 통로 구성으로 구조 단순화

③ 영구 자석형 액시얼 모터의 고출력 설계

※ 액시얼(axial) 모터는 출력이 높아 항공(Emrax社) 및 전기차(Magnax社, Yasa社)등에 주로 사용

2) 내구성과 추력밀고를 고려한 구조 최적화

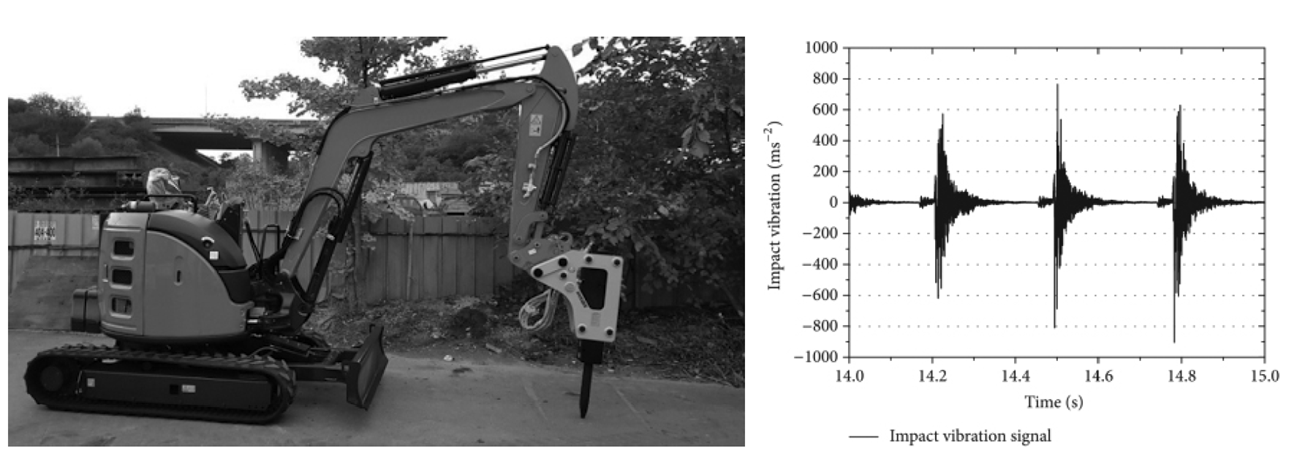

- 굴착기는 범용 건설기계로 다양한 환경에서 열악한 작업을 수행

① 버킷 혹은 어태치먼트에서 다양한 충격이 발생하며, 이 충격은 전기구동 실린더 내구에 치명적임

② 굴착기의 작업 중 가장 큰 충격이 발생하는 파쇄기(브레이커)의 경우 최대 105G의 가속도를 206bpm으로 발생시킴

- 유압 실린더급 내구성 및 추력밀도를 가지는 전기구동 실린더 왕복 기구부 설계

① 내구성과 추력밀도에 핵심 부품인 롤러 스크류는 접촉면적을 크게 하고, 다수의 롤러 스크류를 사용하여 하중 분산 가능

② 롤러 스크류를 제조하기 위해서 가공기술 및 최적 설계를 통해 초경량 구조를 확보하고, 접촉면적 표면처리 기술을 적용하여 내구수명 확보가 필수

- 전기구동 실린더 내구성 개선을 위한 구조 최적화 설계

① 기존 유압실린더의 내구설계에서 설계수명 동안의 피로, 항복, 좌굴 등에 대한 구조 안전도 평가를 실시하고 이를 적용한 전기구동 실린더 설계

② 굴착기의 작업능력, 작업속도, 작업영역 등을 고려하여 항복과 좌굴 그리고 피로 안전도를 만족하는 로드와 튜브 설계

4. 결론

1) 가혹한 환경조건에서 사용되는 굴착기 등 건설기계에 적용 가능한 전기구동 실린더는 기술개발의 어려움으로 인하여 개발된 사례가 없으나, 건설기계 전동화를 위해 해결해야 할 필수 요소기술임

- 스윙 모터, 주행 모터 등 건설기계 핵심 부품에 대한 전동화는 실현

- 유압 실린더는 현재까지 전동화로 전환되지 못하여 완전 전기식 건설기계 개발에 걸림돌이 되고 있음

- 유압 실린더를 전기구동 실린더로 대체하여 에너지 효율을 극대화할 수 있음

2) 건설기계용 전동 실린더 모듈 기술의 국산화를 통해 전기 굴착기 및 핵심 부품에 대한 독자적 기술력 확보와 국내외 시장 선점 필요

- 도시화, 고령화에 따른 소형 전기굴착기에 대한 수요가 증가하고 있으며, 핵심 부품을 전동화하여 성능 및 효율 등에서

차별적인 경쟁력 확보 필요

- 전기구동 실린더의 핵심 부품인 롤러 스크류의 성능 해석 및 설계 기술을 개발하여 선진국과의 기술 격차를 줄일 수 있음

- 롤러 스크류 제작 공정을 표준화하고, 소재 열처리, 가공 및 연마 기술 확보 필요

3) 건설기계용 전기구동 실린더는 향후 미래 건설기계 핵심 부품으로 상용화를 위하여 해결해야 할 많은 도전적 과제를 포함하고 있어 장기적인 기술개발 지원 필요

- 현재 진행 중인 과제에서 기술적 가능성을 확보하고, 내구성과 가격경쟁력 확보를 위한 장기적인 기술개발 필요

- 적용 대상차량 확대를 위하여 경제성과 신뢰성이 보장된 경량화 기술 필요

굴착기 100% 전동화를 위한 전기구동 실린더 개발!! 대단하네요. 건설현장에서 쓰이는 굴착기를 전기구동 방식으로 개발과 적용은 여러가지 측면에서 의미가 있을 것 같습니다. 친환경에너지, 기존 유압실린더에서 사용했던 작동유를 사용하지 않으니 친환경적이고요.

완전 전기식(Full electric) 건설기계 구현을 위해서는 경량화와 내구성 및 신뢰성을 모두 만족하는 전기구동 실리던가 개발되어야 한다고 합니다.

도시화, 노령화로 소형 굴착기에 대한 수요 증가 있어, 핵심부품에 대한 전동화 및 성능 향상을 통해 경쟁력을 강화할 필요가 있을 것 같습니다. 건설기계용 전기구동 실리더는 미래 건설기계의 핵심 부품이 될 것 같습니다.

이상으로 "굴착기용 전기구동 실린더 기술개발 동향"에 대해 알아보았습니다.

오늘도 화이팅하세요~^^

댓글